2019-07-29 東京大学

このシリーズでは、未来社会協創推進本部(FSI)で「登録プロジェクト」として登録されている、国連の持続可能な開発目標(SDGs)に貢献する学内の研究活動を紹介していきます。

FSIプロジェクト 017

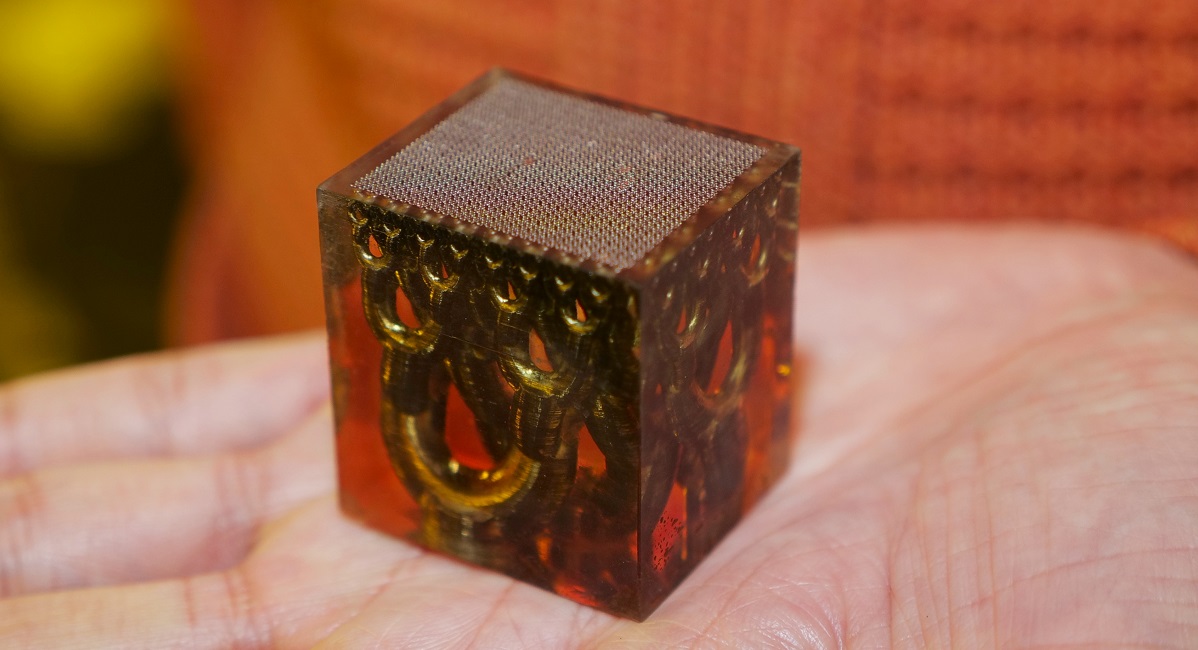

光硬化樹脂型プリンター(3Dプリンター)「RECILS」で造形された「マイクロ流路」。

低面に2個、表面に4096個の穴が空いているが、実は1辺4cmの立方体の内部で、2本のパイプを2倍×2倍×2倍……と11回分岐させ、最終的に4096本にまで分岐させたもの。

レーザーによる立体造形だからこそ、ここまで高精細な物体の製造が可能に。パイプ表面は簡単に金属メッキでき、さまざまな薬品の調合に使える。

私たちの暮らしは、普段意識しないものの、「工業製品」で成り立っています。デスクもPCもボールペンも、身の回りにある物のほとんどすべてが工業製品。安価な工業製品のおかげで、私たちの暮らしはすっかり豊かになりました。「しかし、あらゆる局面で多様化が叫ばれる時代、産業革命以降続いている画一的な製品を大量生産・大量消費する経済システムは見直しの時期に来ているのではないでしょうか」と、湯本潤司教授は言います。

“あらゆる局面で多様化が叫ばれる時代、産業革命以降続いている画一的な製品を大量生産・大量消費する経済システムは見直しの時期に来ているのではないでしょうか”

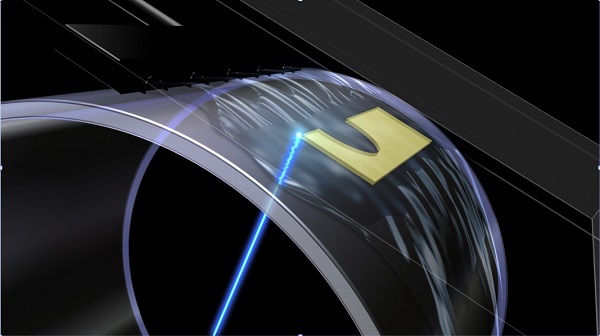

湯本先生の研究テーマは、レーザーによる新たな生産技術の開発。それも、従来の大量生産に代わる、低コストな多品種個別生産を目指しています。

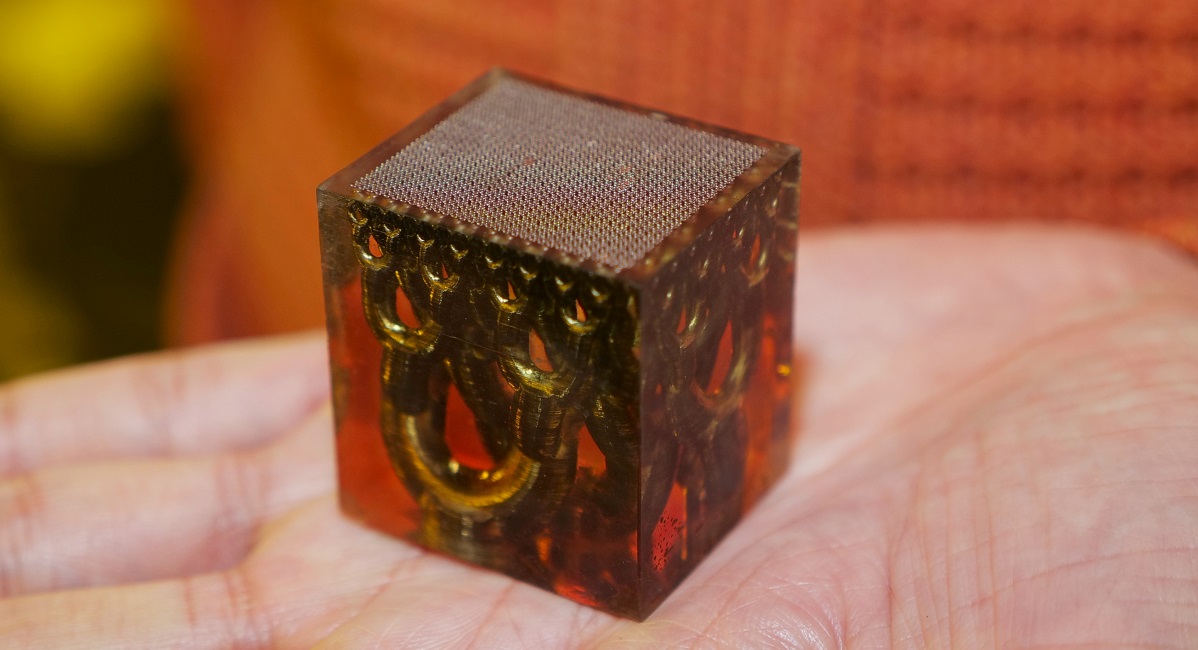

RECILSの動作原理。円筒の表面を上から流れていく樹脂に、下からレーザー光を当て、レーザー光の幅の10μmずつ成形していく。樹脂と円筒状の台は線でしか接していないので、成形後も台から剥がす必要がない。

たとえば、これまで大量生産を支えてきたプレス加工は、レーザーの「切る」機能で代替できます。金型に合わせて鉄板をガチャンと切る代わりに、レーザーなら自由な形に切断が可能。レーザーはプログラムで制御されるので、1つの金型に縛られることなく、製品を1つずつ自由なデザインで製造できます。また、レーザーの「溶かし固める」機能を使うのが、いわゆる3Dプリンター。こちらも画一的な射出成形に代わって、CADプログラム通り、1つずつ個別の物を製造できます。

そこで紹介したいのが、湯本先生らが開発した光硬化樹脂型プリンター「RECILS(レシルス)」。円筒状の台を回転させながら樹脂を積層造形していくため、従来の3Dプリンターのように台から剥がすとき歪みが生じず、ミクロン単位の高精細な造形が可能になりました。

写真の物体は、2本のパイプを4・8・16本……と2倍ずつ11回分岐させ、最終的に4096本まで増やした、一辺4cmの立方体。「マイクロ流路」といい、さまざまな材料や薬品の調合や反応に使えます。数千本のパイプとタンクで構成される石油化学コンビナートを、てのひらサイズで実現することも可能です。

プラントを丸ごと1個作れるほどの、レーザーによる生産技術。新たな産業革命の予感がします。

このプロジェクトが貢献するSDGs

湯本潤司 教授 | 理学系研究科

関連リンク

関連教員

- 湯本 潤司 / 教授 / 大学院理学系研究科