CO2削減に向け,航空機システム全体のエネルギーマネジメント最適化を目指す

2020-03-30 株式会社IHI

株式会社IHI(本社:東京都江東区/社長:満岡次郎,以下「IHI」)は,航空機のCO2排出量削減に向けた技術革新として,エンジンを含む航空機システム全体のエネルギーマネジメントの最適化を目指す「航空機・エンジン電動化システム(More Electric Architecture for Aircraft and Propulsion,以下「MEAAP(ミープ)」)」を提唱しています。その実現に向けて,本年2月,ジェットエンジン後方のテールコーン(*1)内部に搭載できるエンジン内蔵型電動機(*2)(250kW級(*3))を,国内各社と連携し,世界で初めて開発しました。

なお,本開発は,国立研究開発法人新エネルギー・産業技術総合開発機構(理事長 石塚 博昭,以下「NEDO」)の「航空機用先進システム実用化プロジェクト」の委託業務「次世代エンジン電動化システム研究開発」において実施したものです。

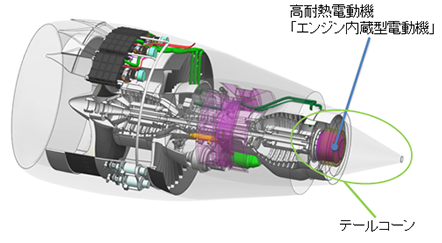

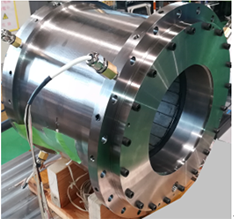

エンジン内蔵型電動機のイメージ図

エンジン内蔵型電動機

【開発の背景】

ジェット旅客機の運航機数は,旅客需要の増加に伴い,今後20年間で約2倍に増加すると見込まれる一方で,国際航空運送協会(IATA)は,航空機のCO2排出量を2050年に2005年比で50%削減する目標を掲げています。このためには,従来の技術改善のみならず,安全性・経済性を維持しつつ,環境性を飛躍的に向上させる新たな航空機システムの実現が必要です。

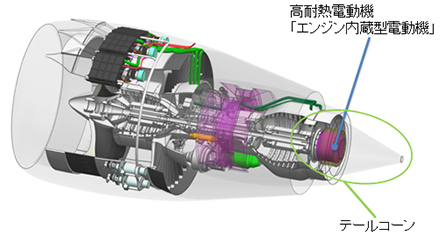

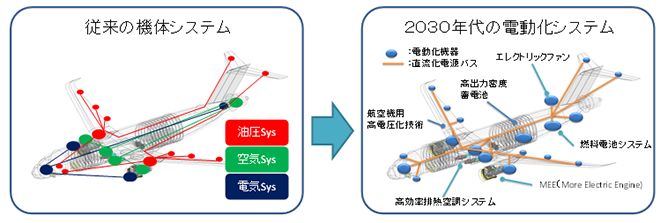

MEAAPは,単なる機器の電動化にとどまらず,現状,有効利用されず機外に排出されている客室の空気を電気機器の冷却に再利用するなど,エンジンを含む航空機システムの最適化により,飛躍的な低燃費の実現を目指すものです。これは,従来の複雑な油圧・空気圧系統などを不要とすることから,設計自由度や整備性の向上および質量軽減を可能とします。この実現に向け,IHIは国内外各社と連携し,様々な研究開発に取り組んでいます。

【開発した技術】

MEAAPを実現するための最大の課題のひとつが,消費電力の増大に対応する大容量の電動機の開発です。従来の航空機は,ギアやシャフト機構を介して,エンジン外側に搭載した電動機とエンジン回転軸をつなぎ発電していますが,この方式の大容量化は,機器の大型化による空気抵抗増加などを招きます。そこで,新たに電動機をエンジン回転軸に直結するエンジン内蔵型電動機に関する研究開発が国内外で行われています。エンジンのうち,最も運用性や整備性に優れる電動機の搭載位置はテールコーン内部ですが,振動・衝撃・高温など,電動機にとっては過酷な環境であり,大容量電動機をエンジンに搭載する方法,またエンジンの排熱に対する電動機の耐熱性が技術課題となっていました。

IHIは,300℃耐熱絶縁被膜を有する高密度成形コイルなどの電動機の高出力密度化に有用な材料技術を駆使した部品開発とともに,ジェットエンジンの研究開発で培った熱・流体・構造技術を活かした新開発の排熱システムを組み合わせて,テールコーン内部にエンジン軸直結で搭載できるエンジン内蔵型電動機を開発しました。本年2月には,IHI技術開発本部(神奈川県横浜市)にて地上実証試験を実施し,定格出力250kWを達成しました。

【今後の展望】

IHIは,今後,この技術革新に求められる機器の電動化開発を継続して行い,その後,航空機システム全体の電動化・最適化に取り組み,2030年代にMEAAPの実現を目指しています。今後,エンジン内蔵型電動機のジェットエンジン搭載実証の検討を加速するとともに,次世代航空機で期待されるハイブリッドエンジン化などを目指し,さらなる大出力化に向けた可能性を検討していきます。

【航空機・エンジン電動化システムのイメージ図】

(*1) テールコーン:高温となるジェットエンジン低圧タービン後方に位置し,排気の流れを整える部品。

(*2) 電動機:本稿においては,電動機(Electric Motor)だけでなく発電機(Generator)の意味も含んでおり,航空機に必要な電力を発電するとともに,将来的に電力でファンを駆動することも目指しています。

(*3) 250kW級:現在運航中の旅客機に搭載されている最大の発電機(250kVA)以上の出力を有します。