2019/3/19 アメリカ合衆国・国立再生可能エネルギー研究所(NREL)

(New Materials Could Lead to Recyclable Wind Blades)

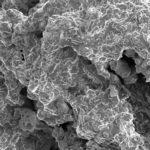

・ NREL が、風力発電ブレード材料を従来の熱硬化樹脂から反応性熱可塑樹脂複合材料に置き換えた、ブレード製造プロセスに関する研究結果を報告。

・ 新複合材料で作製したブレードは、耐用年数を過ぎた後にリサイクルできることに加え、熱による接合・形成が可能なため、より簡便・低コストで安定した製造プロセスの実現が期待できる。

・ ブレード材料のリサイクルと熱を利用した溶接により、大幅なエネルギーの節約が可能。さらに、熱可塑性材料は室温下で硬化し、硬化後の処理も不要なため、高価な熱金型や、エネルギーと時間を多量消費する硬化後処理を要する従来の熱硬化樹脂を大きく上回る利点を提供する。

・ また、容易に加熱・形成できる熱可塑性樹脂は、損傷した場合に修繕が可能。このような修繕の可能性とスペース・製造時間の低減により、ブレードのオンサイト製造の可能性も期待できる。・ ブレードのオンサイト製造や修繕が実現すれば、風力発電プラントの所有者やオペレーターはサプライチェーンの物流・コストの大幅な低減を見込める。

・ このような材料の変換は、ブレード製造プロセスのコストを確実に低減する一方で、熱溶接によるブレード自体の軽量化とサイクルタイムの軽減化の可能性も提供する。

・ これらの利点は小規模の理論レベルにて見込まれるものだが、現時点では熱可塑性樹脂で製造したブレードの長さは 9~20m で、平均的な実用規模のブレードは最長 50m であるため、実際の影響は商用化にて現れると考える。

・ 熱硬化性と熱可塑性の両材料は小規模モデルにて性能が同等であるため、フルスケールの試験の実現に向けたさらなる研究が必要。

・ NREL の産業パートナーで熱可塑性樹脂サプライヤーである Arkema が、2019 年後半に 25m の熱可塑性樹脂製ブレード 3枚を風力タービンにて実証予定。熱可塑性樹脂製ブレードの商業化と産業利用を目指す。

URL: https://www.nrel.gov/news/program/2019/new-materials-could-lead-to-recyclable-windblades.html

(関連情報)

Applied Comosite Materials 掲載論文(アブストラクトのみ:全文は有料)

Manufacturing and Flexural Characterization of Infusion-Reacted Thermoplastic Wind Turbine Blade Subcomponents

URL: https://link.springer.com/article/10.1007%2Fs10443-019-9760-2

<NEDO海外技術情報より>