2019-06-26 自然科学研究機構 核融合科学研究所

自動車、航空機、建築物などには、金属、炭素、セラミックスなどの硬い材料が使われています。核融合炉では、プラズマの影響を最も受ける機器に、一般の金属の中で最も硬い「タングステン」が使われます(この機器はダイバータと呼ばれています。ダイバータについて、詳しくはバックナンバー276をご参照ください)。今回は、このような硬い材料の内部を原子レベルで精密観察を行うために必要である、ナノメートル(ナノは10億分の1)の世界における彫刻技術の開発研究を紹介します。

どんな硬い材料も、その表面の極近傍には原子レベルの大きさの損傷や欠陥が生じる可能性があります。材料の寿命予測や新材料の開発においては、どのような種類の損傷がどの程度の深さまで形成されるかを調べることが必要です。そのためには、材料表面の極近傍の断面(つまり、表面に対して垂直な断面で最も表面に近い領域)をナノスケールの分解能で精密に観察しなければなりません。

ナノスケールの世界の観察には、観察対象(試料)に電子ビームを当てて透過させて観察する、透過型電子顕微鏡が用いられます。材料表面の極近傍断面を透過型電子顕微鏡で観察するには、まずは、材料表面から試料片を切り出します。その後、その試料片を、電子ビームが透過し易くなるように、最表面を残しつつ100ナノメートル以下の厚さの超薄膜に切削加工しなければなりません。ところが、硬い材料をこのように超薄膜化することは極めて難しく、従来の技術ではほぼ不可能でした。そのため、硬い材料表面の極近傍断面を原子レベルの超高分解能で観察することはできませんでした。

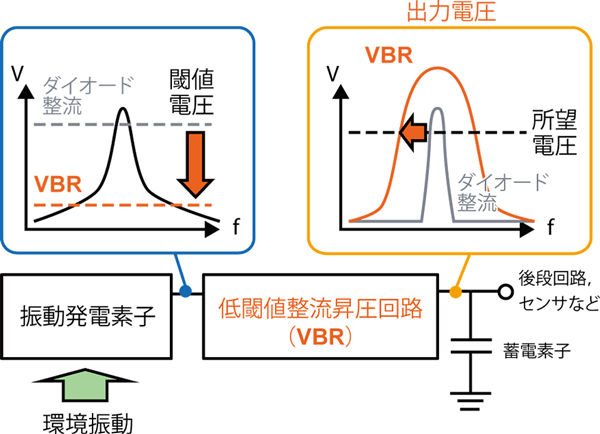

硬い材料表面の極近傍を超薄膜化するには、ナノメートルの世界における優れた彫刻技術、いわゆる「ナノスケール彫刻技術」の開発が必要です。核融合科学研究所では、この技術の開発に挑戦しました。金属の中で最も硬いタングステンを超薄膜化するには、集束イオンビーム/電子ビーム加工観察装置(FIB-SEM)を使用します。FIB-SEMは、直径約30ナノメートルの細さのガリウムイオンビームを材料に照射することで、ナノスケールの切削加工を行う装置です。本研究所では、これまでも、FIB-SEMを用いてタングステンの超薄膜化を試みてきましたが、タングステンが硬いため、削るには強めにビームを照射する必要があり、削り過ぎて最表面が無くなってしまうといった問題がありました。そこで今回は、最表面を残すように、イオンビームの照射位置と方向を工夫しました。また、下に向けて細くなる楔形を作りました。そして、イオンビームの照射位置と方向を微妙に調整しながら、何度もイオンビームを照射することで少しずつ薄くしていきました。その結果、タングステンの最表面を残した状態での100ナノメートル以下の超薄膜化に成功しました。つまり、硬い材料表面の極近傍を超薄膜化するナノスケール彫刻技術が開発できたのです。

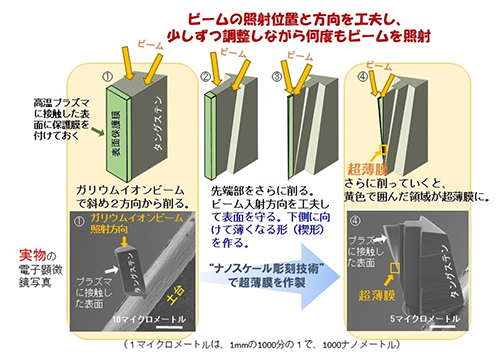

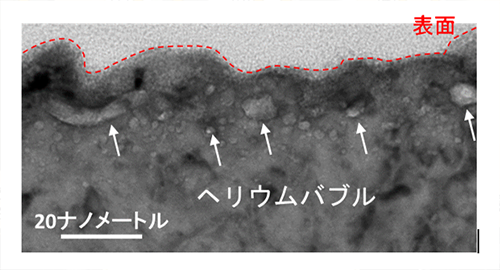

完成した超薄膜を透過型電子顕微鏡で観察した結果、表面の極近傍に生じている原子レベルの損傷を、はっきりと確認することができました。また、表面がしっかりと残っているため、損傷の表面からの深さも分かるようになりました。このように、ナノスケール彫刻技術によって透過型電子顕微鏡を用いた超高分解能観察が可能になったことで、核融合炉において重要な材料であるタングステンの寿命予測などの精度向上が期待されます。また、タングステンに添加物を加えて高性能化する研究を進めていますが、その研究にも重要な情報を提供できます。

今回開発したナノスケール彫刻技術は、タングステンだけでなく、その他金属材料、半導体、炭素材料、セラミックス材料など、どんなに硬い材料にも応用できます。そのため、様々な分野への応用が期待できます。現在は自動車産業への応用展開を検討中です。今後の進展にご期待ください。

以上

図1 ナノスケール彫刻技術によるタングステン超薄膜の作製過程(上段)と実物の電子顕微鏡写真(下段)。4の黄色で囲んだ領域が、100ナノメートル以下の超薄膜となりました。この領域を、透過型電子顕微鏡で観察します。

図2 ナノスケール彫刻技術で作製したタングステンの超薄膜を透過型電子顕微鏡で観察した画像。ここで、タングステンは、あらかじめヘリウムの高温プラズマと接触させており、その影響で表面付近にヘリウムバブルという損傷が生じています。画像では、この損傷は明るい球体として見えています。また、元々のタングステン表面がしっかり残っていて、損傷の表面からの深さも分かります。