(A new approach to making airplane parts, minus the massive infrastructure)

2020/1/13 アメリカ合衆国・マサチューセッツ工科大学(MIT)

・ MIT が、大規模なオーブンやオートクレーブ(圧力容器)を使用せずに航空宇宙グレードの複合材を製造する方法を開発。航空機やブレード、風力タービン等の大型で高性能な複合材構造物のより迅速な製造の可能性が期待できる。

・ 航空機の胴体や主翼等の一次構造部分の製造には、多様な複合材料のシートを複数枚重ねた層を 2~3 階立てビルのようなサイズのオートクレーブで時間とコストをかけて加圧し融合する必要がある。

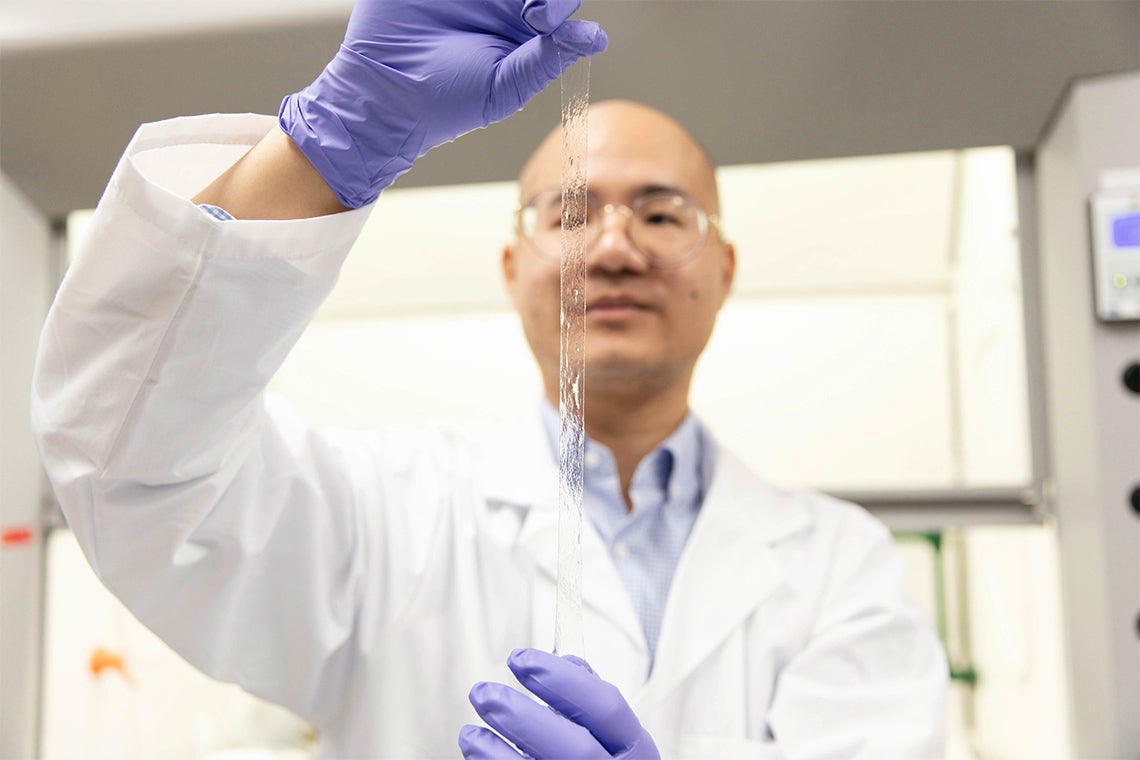

・ 同大学は 2015 年に、カーボンナノチューブ(CNTs)を使用することでオーブンでの融合が不要な航空宇宙グレードの複合材を製造する OoO(Out-of-Oven)技術を開発。複合材層を CNT 薄膜で覆い電流を加えると、CNT 薄膜がナノスケールの電気毛布のように急速に発熱して複合材料層を硬化・融合させる。

・ 同OoO 技術では、従来のオーブンによる複合材と同等の強度のものを、その僅か 1%のエネルギーで製造できる。

・ 次に、大型のオートクレーブを使用せずに高性能複合材料を製造する OoA(Out-of-autoclave)技術について研究。オートクレーブは高圧力で材料層をプレスし、複合材でボイドや脆弱性の原因となるエアポケットを材料表面から取り除く。

・ しかし、OoA 技術で製造した複合材のほぼ 1%で、材料強度と寿命を損なわせるボイドが発生。一方、オートクレーブで製造した航空宇宙グレードの複合材は極めて高品質で、ボイドはほとんど観られない。OoA技術ではまた、特殊な製法で作られるその材料が、一次構造部の製造に不適当なことも問題。フラップ等の二次構造製造に利用されるようになったが、ボイドは残る。

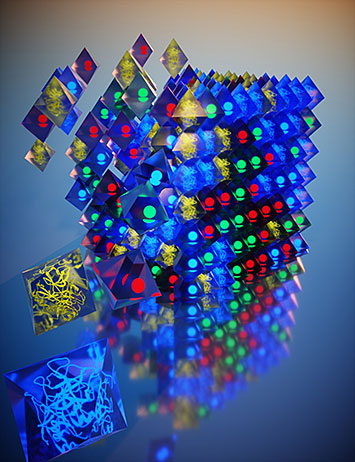

・ そのため、ボイドを絞り出して除去する巨大なオートクレーブを CNTs で代替する方法を探求。樹木が密生する森林状の CNT 薄膜では、それらの樹木間のスペースがナノスケールの毛細管のような機能を提供する。毛細管は、その形状と表面エネルギーの働きにより、液体や他の材料を引き寄せる圧力を引き起こす。

・ 2 種類の材料の間に CNT 薄膜を挟んで加熱し軟化させることで、CNT 薄膜の毛細管がそれらの材料同士を引き寄せる表面エネルギーと形状を獲得できると予測。その場合、その毛管圧がオートクレーブによる圧力を上回る必要があると推定。

・ このアイデアを研究室で実験した結果、CNT薄膜が予測どおりに機能し、オートクレーブによる製造に匹敵する、ボイドの無い複合材が製造できた。材料層を引き剥がす試験では、一次構造用の複合材と同等の強度を確認できた。

・ 今後は、圧力発生源となる CNT 薄膜のスケールアップを図る。実験では幅数 cm のサンプルを使用したが、主翼や胴体の製造にはより大規模の CNT 薄膜や他のナノ多孔質が必要となるため、その製造手法を研究する。また、ナノ多孔質膜の製造方法を変えることで、多様な表面エネルギーと形状の毛細管を作る予定。

・ 本研究は、MIT の Nano-Engineered Composite aerospace Structures(NECST)コンソーシアムを通じて Airbus、ANSYS、Embraer、Lockheed Martin、Saab AB、Saertex および Teijin Carbon America が一部支援した。

URL: http://news.mit.edu/2020/carbon-nanotubes-making-airplane-aerospace-parts-1013

(関連情報)

Advanced Materials Interfaces 掲載論文(アブストラクトのみ:全文は有料)

Void‐Free Layered Polymeric Architectures via Capillary‐Action of Nanoporous Films

URL: https://onlinelibrary.wiley.com/doi/abs/10.1002/admi.201901427

<NEDO海外技術情報より>

Abstract

Here, a nanomaterial with morphology‐controlled nanoscale capillaries is utilized to overcome manufacturing challenges in layered polymeric architectures. It is demonstrated that the capillary pressure from a nanoporous film replaces the need for applied pressure to manufacture void‐free layered polymeric architectures. Manufacturing of aerospace‐grade advanced carbon fiber composites is performed for the first time without utilizing pressure from an autoclave. Combined with a conductive curing approach, this work allows advanced composites to be manufactured without costly oven or pressure vessel infrastructure. The nanomaterial‐enabled capillary pressure is quantified as 50% greater than typical pressures used in such processing, and is anticipated to overcome the limitations imposed by the requirement of high applied pressure in many other applications such as adhesive joining of various bulk materials including metals, press forming, and closed‐mold infusion processing of layered composites and polymers.