軽量で高強度な究極の構造材料の実現に一歩近づく

2019-07-10 科学技術振興機構,名古屋大学,愛知工業大学,京都大学

ポイント

- カーボンナノチューブは軽くて引っ張りに強いという特徴を持っているが、その引張強度が試料ごとにばらついており、どのようなチューブが強いのかは不明だった。

- 炭素の並び方(幾何構造)を決定した単層カーボンナノチューブの引張強度の直接測定に世界で初めて成功し、近アームチェア型の引張強度が高いことを突き止めた。

- 強くて軽い究極の構造材料を実現するための基礎を与える成果である。

JST 戦略的創造研究推進事業において、ERATO 伊丹分子ナノカーボンプロジェクトの伊丹 健一郎 研究総括(名古屋大学 トランスフォーマティブ生命分子研究所(WPI-ITbM) 拠点長/教授)、宮内 雄平 グループリーダー(京都大学 准教授)、生津 資大 教授(愛知工業大学)らの研究グループは、多様な構造を持つカーボンナノチューブの中で、引っ張りに強いナノチューブの構造を突き止めました。

カーボンナノチューブは軽くて丈夫な物質で、宇宙エレベーターを含め、構造材料物質として期待されています。しかし、引っ張りに対する強さ(引張強度)が試料ごとに大きくばらついており、どのようなチューブが強いのかは分かっていませんでした。

本研究では、炭素の並び方(幾何構造)を決定した単層カーボンナノチューブの引張強度の直接測定に世界で初めて成功しました。その結果、直径が小さい「近アームチェア型注1)」と呼ばれる構造のカーボンナノチューブが高い引張強度を持つことが明らかとなりました。さらに実験結果の解析から、幾何構造と引張強度に強い相関があることが分かり、その関係式を見いだしました。

本研究成果は、カーボンナノチューブの引張強度を決める要因を世界で初めて明らかにしたという基礎科学的な意義に加えて、カーボンナノチューブを用いた強くて軽い究極の構造材料の実現に向けた明確な指針を与えるものです。

本研究成果は、2019年7月10日(英国時間)に英国科学誌「Nature Communications」のオンライン版で公開されます。

本成果は、以下の事業・研究領域・研究課題によって得られました。

戦略的創造研究推進事業 総括実施型研究(ERATO)

研究プロジェクト:「伊丹分子ナノカーボンプロジェクト」

研究総括:伊丹 健一郎(名古屋大学 大学院理学研究科/トランスフォーマティブ生命分子研究所 拠点長/教授)

研究期間:平成25年10月~平成31年3月

上記研究課題では、未踏・新奇なナノカーボンを構造的に純粋な分子として設計・合成するとともに、それらを基盤として圧倒的に優れた機能性材料を創成し、それらの応用展開まで図ることにより、「分子ナノカーボン科学」という新分野の確立と、イノベーションの創出を目指します。

<研究の背景と経緯>

軽くて丈夫な物質は巨大な構築物や燃費の良い輸送機器を実現する材料となるため、人類は絶えずそのような物質を探し求めてきました。1991年に飯島 澄男 名城大学 終身教授によって発見されたカーボンナノチューブもその候補として期待されている物質の1つです(図1a、挿入図)。カーボンナノチューブは炭素原子だけでできた、太さ1~数10ナノメートル、長さ数マイクロ~数ミリメートルのチューブ状の物質です。軽い炭素原子が強力な蜂の巣格子の結合ネットワークを形成しているので、単位質量当たりの強度(比強度)が極めて大きく(図1a)、理論上、地球と宇宙をつなぐ宇宙エレベーターの建築材料になり得る現実的な候補物質として注目を集めてきました。

カーボンナノチューブと一口に言っても、直径や炭素の並び方が異なる構造が無数にあります。1層のチューブからなるカーボンナノチューブは単層カーボンナノチューブと呼ばれ、その炭素の並び方(幾何構造)はチューブの直径とカイラル角注2)で特徴づけられます(図1b)。さらに単層カーボンナノチューブが入れ子になった多層カーボンナノチューブなど、さまざまなカーボンナノチューブの構造もあり得ます(図1b)。現在の一般的な合成法では完璧に狙った幾何構造のカーボンナノチューブだけを合成することは難しいので、実験でカーボンナノチューブの基本的な機械特性を系統的に調べるためには、これから測定しようとする1本のカーボンナノチューブの幾何構造を決定してから、引張強度を測定する必要があります。しかし、1本のカーボンナノチューブの測定は、構造を決めるのも、機械特性を測定するのも、そのサイズの小ささから大変難しい実験です。これまでいくつかの国内外のグループが単層または多層のカーボンナノチューブ1本の引張強度の測定に挑戦してきましたが、あらかじめナノチューブの構造を調べた上での系統的な引張強度の測定は実現していませんでした。また、困ったことに、一本一本のナノチューブの引張強度の測定値の多くは理論から期待される強度には遠く及ばず、カーボンナノチューブを同じ方法で合成しても、測定値にはいつも大きなばらつきが生じることが知られていました。

カーボンナノチューブを実用的な構造材料として利用するには、カーボンナノチューブを束ねてロープにする必要があります。このとき、ナノチューブ一本一本の強度に大きなばらつきがあると、多数の強度が低いカーボンナノチューブがロープに紛れ込んでしまいます。すると、その部分から束ねたロープの破断が始まってしまうため、強度のばらつきは深刻な問題です。しかし、このようなカーボンナノチューブの引張強度のばらつきは、カーボンナノチューブそれぞれの幾何構造の違いに由来するものなのか、それとも、合成時などに意図せず導入されてしまった欠陥の数や種類が試料ごとに異なることが原因なのか、これまで分かっておらず、どのようにすれば強度のばらつきを抑えられるのかの指針が得られていない状況でした。そこで、まずは最も基本的な、構造がきちんと分かった単層カーボンナノチューブの系統的な引張強度の測定の実現が待ち望まれていました。

<研究の内容>

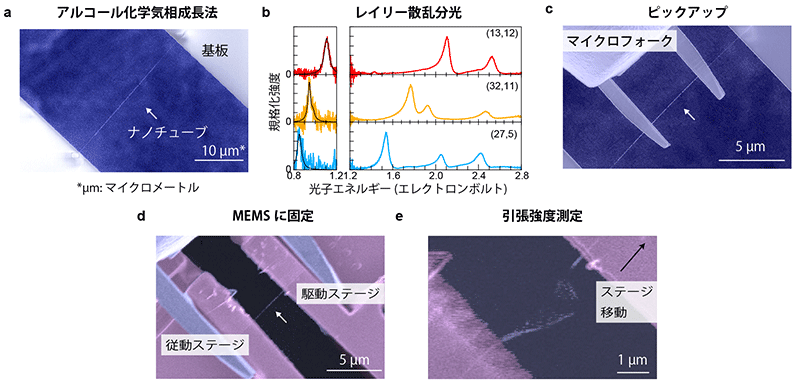

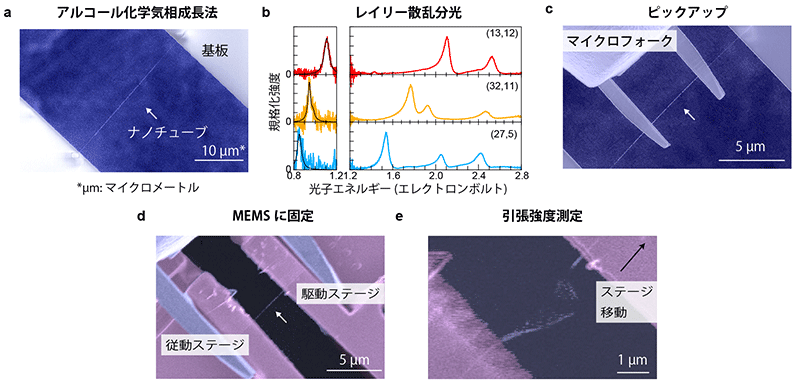

研究グループは、構造をきちんと決めた1本の単層カーボンナノチューブの引張強度測定を実現するために、物理、化学、機械工学といった異なる学問領域のバックグラウンドを持つ専門家の力を結集し、合成、構造決定から引張強度測定までの一連の実験を精密に設計することで、幾何構造の決まった単層カーボンナノチューブの引張強度の測定に世界で初めて成功しました。まずアルコール化学気相成長法注3)と呼ばれる方法で単層カーボンナノチューブを一本一本、基板に設けた切れ目の上に橋渡しするように成長させ(図2a)、次に広帯域レイリー散乱分光法注4)を用いて、1本の単層カーボンナノチューブ幾何構造を決定します(図2b)。幾何構造決定後、走査型電子顕微鏡による観察の下、微細加工技術で作製した小さな支持具(マイクロフォーク)を使って単層カーボンナノチューブを拾い上げ(図2c)、引張強度測定用のMEMS注5)デバイスに設置します(図2d)。このMEMSデバイスは2つのステージで構成されており、図2d左側のステージ(従動ステージ)には力測定のためのバネが付いています。もう一方の右側のステージ(駆動ステージ)を図2eの矢印の向きに動かすと、単層カーボンナノチューブが軸方向に引っ張られ、同時に従動ステージも引っ張られて矢印方向に動きます。単層カーボンナノチューブが切れるまで駆動ステージを移動させ、切れた際の従動ステージの移動量とバネ定数からフックの法則注6)を用いて、単層カーボンナノチューブの引張強度を決定します。

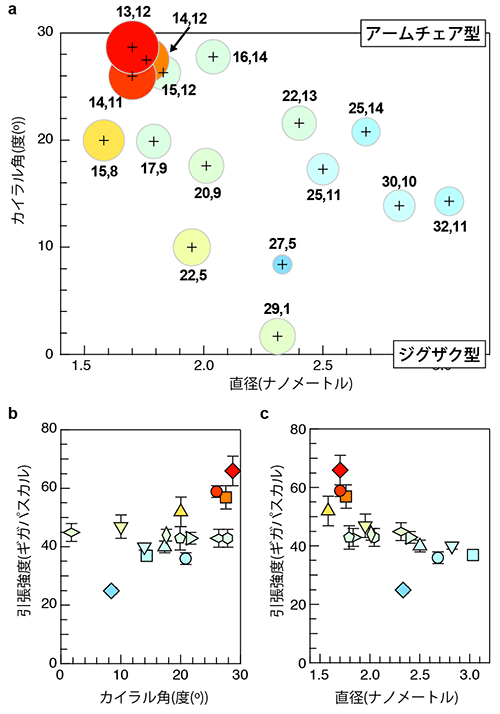

研究グループは最終的に幾何構造が異なる16本の単層カーボンナノチューブの引張強度の測定に成功しました。引張強度は単層カーボンナノチューブごとに異なっており(図3a)、測定した16本の単層カーボンナノチューブの中では、直径が小さく、カイラル角が30度に近い「近アームチェア型」と呼ばれる単層カーボンナノチューブの引張強度が最高となりました(図3b、c)。今回の実験の範囲では、最も引張強度の大きかった直径の小さい近アームチェア型である単層カーボンナノチューブの強度は、比較的直径の大きい近アームチェア型ではない単層カーボンナノチューブの約1.5から2倍程度でした。

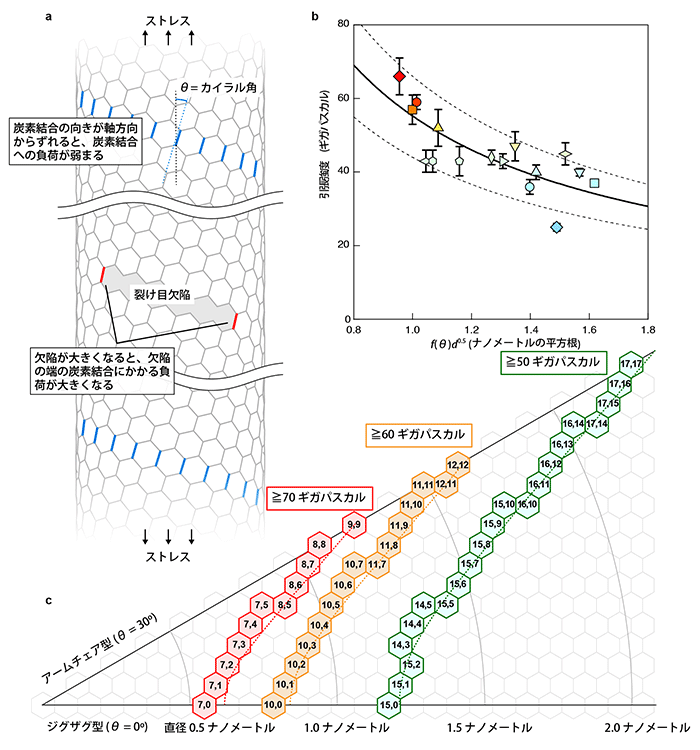

研究グループは、炭素-炭素結合の向きと引っ張りの方向が交わる角度(これはカイラル角と一致します)と、既存技術で合成した単層カーボンナノチューブにはほぼ必ず存在すると考えられる欠陥の端にかかる力の集中(応力集中)の2つの要因を考慮することで(詳細は図4a、bの説明文参照)、一見ばらついて見える引張強度をうまく整理できることを見いだし(図4b)、さらに引張強度を予測する関係式を得ました。カイラル角への依存性は、引張強度のばらつきが、単層カーボンナノチューブの構造ごとに決まる炭素-炭素結合1本当たりにかかる力の大きさの違いを反映していたことを示しています。この結果から、単層カーボンナノチューブの引張強度を予測することができるため、今後、強い材料を作るにはどの幾何構造の単層カーボンナノチューブを選択的に合成すべきかが分かるようになりました(図4c)。

<今後の展開>

本研究は、幾何構造が引張強度に及ぼす効果を世界で初めて実験的に実証しました。単層カーボンナノチューブの構造材料としての応用に向けて、直径の小さい近アームチェア型の単層カーボンナノチューブの選択合成を狙うべきという明確な指針が得られました。実際にカーボンナノチューブを構造材料として利用するためには、特定の幾何構造の単層カーボンナノチューブの大量合成、より長く欠陥の少ない単層カーボンナノチューブの合成、強度を保ったままロープを編む方法の開発など、克服すべき問題がまだ多く残されています。本研究成果は、今後、これらの困難な課題を一つ一つ解決し、最終的に強くて軽い究極の構造材料を実現していくための基礎を与えるものです。

<参考図>

図1 カーボンナノチューブと代表的な構造材料の比強度の比較

(a)カーボンナノチューブの比強度として、理論値と本研究で測定した比強度の実験値の最低値と最大値を表示している。四角で囲まれた挿入図は単層カーボンナノチューブの模式図。

(b)カーボンナノチューブの分類。各単層カーボンナノチューブは直径とカイラル角の組み合わせで分類される(上図)。単層カーボンナノチューブが入れ子になった多層カーボンナノチューブも存在する(下図)。

図2 幾何構造を決めた単層カーボンナノチューブの引張強度測定

(a)走査型電子顕微鏡を用いた単層カーボンナノチューブの観察像。単層カーボンナノチューブは、あらかじめ作製しておいた基板の切れ目に橋渡しされている。

(b)構造が異なる3本の単層カーボンナノチューブの広帯域レイリー散乱分光。各ピークの光子エネルギーは単層カーボンナノチューブの幾何構造ごとに異なっていて、先行研究で報告された対応関係を使って幾何構造を決定する。

(c)マイクロフォークを用いて単層カーボンナノチューブを拾い上げる(ピックアップ)。

(d)拾い上げた単層カーボンナノチューブを、MEMSデバイスの2つのステージに橋渡しするように設置する。

(e)単層カーボンナノチューブが破断する瞬間の観察像。

図3 引張強度の幾何構造依存性

(a)引張強度の大きさを円の直径で表している。円の中心の座標が単層カーボンナノチューブの直径とカイラル角を表している。各円に隣接する数字はカイラル指数と呼ばれ、直径とカイラル角から一意に決まる指数である。本研究では直径が1.70ナノメートル、カイラル角が28.7度の(13、12)ナノチューブと呼ばれる、直径が小さくアームチェアに近い構造を持つ単層カーボンナノチューブの引張強度が最大(66ギガパスカル)であった。

(b)引張強度のカイラル角依存性。

(c)引張強度の直径依存性。

図4 引張強度の幾何構造依存性の理解

(a)単層カーボンナノチューブが軸方向に引っ張られた時、最も大きな負荷がかかるのは青色の方向の炭素-炭素結合。この結合と単層カーボンナノチューブの軸方向の向きのずれが大きくなると(アームチェア型に近づくと)、一つ一つの炭素結合への負荷が小さくなるので、ナノチューブは強い引っ張りに耐えることができる。また本研究で得た引張強度は全て理論予測値(100ギガパスカル以上)よりも低いので、どのチューブにも裂け目のような亀裂状の欠陥が1つ以上入っていると考えられる。欠陥の具体的な形状は特定できていないが、理論的には、欠陥の形状によらず、欠陥の端の炭素-炭素結合(赤色)に力が集中することでナノチューブ破断のきっかけとなる。欠陥がナノチューブ円周方向に長いほど、赤色の炭素-炭素結合にかかる負荷は大きくなり、単層カーボンナノチューブの引っ張り強度は小さくなる。

(b)引張強度の実験値を(a)の考察を元に見いだしたファクター(f(θ)d0.5)の関数として表したもの。引張強度は、ナノチューブそれぞれのカイラル角から計算できるファクターf(θ)とナノチューブの直径dの平方根に半比例していた。f(θ)への依存性は、ナノチューブを同じ力で引っ張っても、ナノチューブのカイラル角によって炭素-炭素結合1本当たりにかかる力が異なることを、観測された引張強度が反映していることを示している。また、線形破壊力学の理論によれば、直径の平方根への依存性は、破断の原因となった欠陥の円周方向長さがナノチューブの直径が大きいほど大きくなっていることを示すものと解釈できる。

(c)現状の単層カーボンナノチューブの引張強度を予測した幾何構造マップ。蜂の巣格子に書かれた数字はカイラル指数を示している。

<用語解説>

- 注1)近アームチェア型

- 炭素原子が椅子の肘掛のようにカーボンナノチューブの円周に沿って配置されている構造をアームチェア型と呼び、アームチェア型に近い構造を近アームチェア型と呼ぶ。

- 注2)カイラル角

- 図1b中で、蜂の巣格子のジグザグ方向(赤線)と単層カーボンナノチューブの円周方向(黒線)がなす角度をカイラル角と呼ぶ。

- 注3)アルコール化学気相成長法

- 高温の炉の中で、炭素源となるアルコールガスを金属触媒と反応させてカーボンナノチューブを合成する方法。

- 注4)広帯域レイリー散乱分光法

- 波長よりも小さいサイズの試料から散乱された光を観測することをレイリー散乱分光と呼ぶ。単層カーボンナノチューブに可視から近赤外域の光を照射すると、「励起子」と呼ばれる量子状態のエネルギーと一致した波長の光が強く散乱される。先行研究では主に1000ナノメートル以下の波長の散乱光だけを測定していたが、その波長領域だけでは幾何構造を決める効率がよくなかった。本研究では、測定範囲を1600ナノメートルまで拡張することで、効率よく幾何構造を決めることができるようになった。研究グループではこの手法を広帯域レイリー散乱分光と呼んでいる。

- 注5)MEMS

- Micro Electro Mechanical Systems(微小電気機械素子)の略称。微細なアクチュエーターやセンサーなどの電気、機械要素部品を集積化したミクロなシステム。

- 注6)フックの法則

- バネの伸びからバネにかかる力を導き出す法則。バネ定数と呼ばれる定数とバネの伸びの積が、バネにかかる力になる。

<論文タイトル>

- “Strength of carbon nanotubes depends on their chemical structures”

(カーボンナノチューブの強度の化学構造依存性) - 著者名:高倉 章、別府 幸、西原 大志、福井 章人、小関 貴裕、生津 資大、宮内 雄平、伊丹 健一郎

- DOI:10.1038/s41467-019-10959-7

<お問い合わせ先>

<研究に関すること>

伊丹 健一郎(イタミ ケンイチロウ)

ERATO 伊丹分子ナノカーボンプロジェクト 研究総括

名古屋大学 トランスフォーマティブ生命分子研究所(WPI-ITbM) 拠点長

名古屋大学 大学院理学研究科 教授

宮内 雄平(ミヤウチ ユウヘイ)

ERATO 伊丹分子ナノカーボンプロジェクト グループリーダー

京都大学 エネルギー理工学研究所 准教授

生津 資大(ナマヅ タカヒロ)

愛知工業大学 工学部 機械学科 教授

<JST事業に関すること>

古川 雅士(フルカワ マサシ)

科学技術振興機構 研究プロジェクト推進部

<報道担当>

科学技術振興機構 広報課

名古屋大学 総務部 総務課 広報室

愛知工業大学 総合企画部 広報課

京都大学 総務部 広報課 国際広報室