電子・機械・構造部材内部で融けずに蓄熱や保冷

2019-03-01 産業技術総合研究所

ポイント

- 優れた蓄熱能力を持つ二酸化バナジウム粉末を緻密に焼結成型できる技術を開発

- バナジウム酸化物以外に結合剤などを用いないため、蓄熱密度を損なわず機械強度も向上

- 融けずに蓄熱材として機能するため電子機器や構造体への熱対策利用も可能

概要

国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)磁性粉末冶金研究センター【研究センター長 尾崎 公洋】エントロピクス材料チーム 藤田 麻哉 研究チーム長、中山 博行 主任研究員、杵鞭 義明 主任研究員は、高い蓄熱密度と堅牢性を両立させた二酸化バナジウム相変化蓄熱部材を開発した。

これまで産総研は、二酸化バナジウムを焼結できることを見いだしていたが、得られる焼結体は脆(もろ)く部材としては使用できなかった。今回、焼結中にバナジウムと酸素の特殊な反応を起こす粉末原料を開発し、これまで固化成型が著しく困難であった二酸化バナジウムの焼結を容易にし、物質の相変化の潜熱により蓄熱機能を持ち、緻密で堅牢であり加工可能な二酸化バナジウムのバルク部材を実現した。融けて機能する従来型の潜熱蓄熱材と異なり、今回開発した部材を潜熱蓄熱材として用いると容器などに入れなくても形状を維持できるので、容器自体や容器との間の空隙などによる無駄な熱損失が無い。また、電気・機械部品に直接内蔵して熱・温度対策に利用したり、構造部材などに組み込んで未利用熱・自然熱を有効利用したりするために形状・形態を自在に選択できる。なお、この技術の詳細は、2019年3月24日~26日に工学院大学(東京都新宿区)で開催されるセラミックス協会2019年年会で発表される。

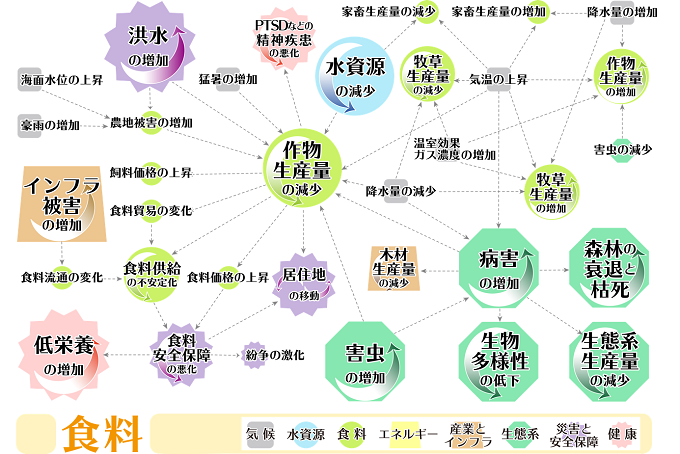

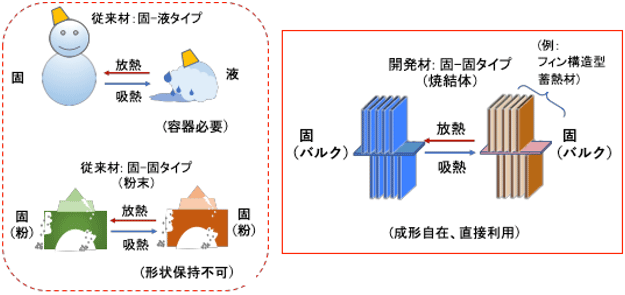

氷や二酸化バナジウム粉末などの従来材と、今回開発したニ酸化バナジウムのバルク部材の比較

開発の社会的背景

持続可能社会を目指す技術に省エネ・蓄エネがあるが、省エネに比べて蓄エネについては、これまであまり注目されていなかった。しかし、最近、利用されずに環境中に捨てられている熱(未利用熱)の効果的な回収・利用方法が、注目を集めている。特に、熱を溜めて必要な時に利用する蓄熱技術の進展が期待されている。中でも、固体から液体への変化などの相変化に伴う熱変化(潜熱)を蓄熱機能として利用する相変化型材料は、蓄熱密度が大きいので、開発が活発に行われてきた。また、潜熱発生中は、温度変化しない利点もあるので、激しい温度変化を嫌う電子機器などの熱対策として相変化型蓄熱材料が期待されてきた。しかし、従来の材料の多くは、氷-水やパラフィンなど、固体が融けて液体となる相変化を利用しており、液状化した材料を保持するための容器などからの熱損失があった。一方、固体中の電子の相変化を利用するため融けない材料もあり、体積あたりの熱変化がパラフィンなどに匹敵する二酸化バナジウムなどの物質も知られていた。しかし、これらの物質は、工業的な供給形態が粉末に限られ、部材として取り扱いにくかった。特に、二酸化バナジウムは焼結が困難で、加圧して強制的に固化すると結晶にひずみが生じて潜熱が減少し、樹脂やガラスなどをバインダーにして固形化すると、二酸化バナジウムの体積割合が大きく減少して蓄熱密度が下がるという問題を抱えていた。

研究の経緯

産総研は、電子の自由度に由来する相変化と、その相変化に伴う熱現象を、工業的に利用することを目指している。電子のスピンや軌道が同時に関与することで相変化の際の熱変化が増大される現象を解明し、相変化を活かした工業部材の作製方法の確立を目指している。今回、従来から保有する粉末焼結技術をもとに、二酸化バナジウムを主成分として、大きな熱変化と機械強度を両立させたバルク部材の開発に取り組んだ。

研究の内容

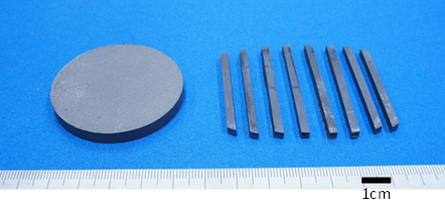

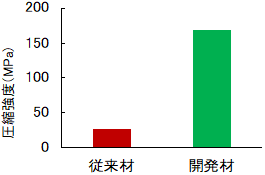

今回、酸化バナジウムの粉末を焼結する際に起こる、酸素とバナジウムの反応を調べて、得られた知見から、酸化バナジウム系以外の補助原料を添加しなくても焼結が著しく進行する出発粉末の調整方法を考案した(特許出願中)。この出発粉末の焼結によって、高い蓄熱密度と堅牢性を両立させた二酸化バナジウムを主成分とする相変化蓄熱部材が得られた。実験室の簡便な装置を用いても、図1に示す大きなサイズ(直径50 mm×厚さ5 mm)の円盤形状のバルク部材が容易に得られた。この部材は、ビッカース硬度Hv 300以上、圧縮強度160 MPa以上の機械強度を示す。この値は、図2に示すように従来材(未調整二酸化バナジウム粉末の焼結体)に比べ格段に向上しており、部品加工用に調整されたセラミックス材(いわゆるマシナブルセラミックス)と同程度である。このため、切削などにより容易に任意の形状に加工できる。また、今回開発した二酸化バナジウム部材の蓄熱密度は、二酸化バナジウム粉末の潜熱由来の蓄熱密度(約250 J/cm3) の約95 % であり、二酸化バナジウム粉末が持つ特性をほとんど維持したバルク部材であることを示している。これまでに、二酸化バナジウム粉末(相変化温度70 ℃付近)に3種類目の元素を添加することで、蓄熱動作温度域を決める相変化温度を、5 ℃以下から100 ℃近くまで調整できることが知られていたが、今回開発した技術は、3種類目の元素を添加した二酸化バナジウム粉末についても有効であり、蓄熱動作温度を制御した部材が作製できた。

従来、0 ℃近傍の蓄熱材料は氷(蓄熱密度333 J/cm3)が代表例であり、またパラフィン系油脂類(蓄熱密度約150~200 J/cm3)では40 ℃~70 ℃の範囲での蓄熱用途に応用開発が進められてきた。これらは、蓄熱密度が大きいが、すべて相変化時に融解するので、形状を維持したり融解相が流れ出たりしないように容器などが必要であった。しかし、容器などは、対象物と蓄熱部材との間で熱移動する際の熱抵抗となり、蓄熱密度の減少や、蓄熱に要する時間に遅延が生じる。今回開発した蓄熱材料は、氷やパラフィンに比肩する蓄熱密度で、動作温度もこれら従来材の動作温度域をカバーできる。また、蓄熱能力を備えた部材に加工できるので、例えば熱交換器のフィン形状に加工して対象物と直接熱交換したり、電子機器の筐体(きょうたい)の一部を直接構成したりすることも考えられる。

図1 開発した相変化蓄熱部材

左は焼結部材、右は切断後

図2 今回開発した、焼結による二酸化バナジウム相変化蓄熱部材(開発材)と

従来のバナジウム酸化物粉末を用いた部材(従来材)の圧縮強度の比較

今後の予定

今後は、今回開発した部材の熱伝導を評価するとともに、蓄熱温度域や蓄熱量など、利用目的に合わせて特性を調整できるように材料設計を進めていく。また、熱交換器などを模したモジュールを用いて動作試験を行う。さらに、将来的には電場、圧力などを加えることで能動的に蓄放熱できる動作を目指す。

用語の説明

- ◆蓄熱

- 外部の熱を物質の内部に蓄えることを蓄熱と呼ぶ。温まりにくく、あるいは冷めにくい物質は蓄熱材料として使える可能性があるが、これは大きく分けて、物質自体の温まりやすさや冷えやすさを示す比熱(顕熱)が大きい場合と、物質の相変化に伴う潜熱(相変化する温度付近で温めると吸熱し冷やすと放熱する)が大きい場合がある。前者の身近な例はコンクリートや自然石による保温であり、後者は氷(潜熱333 J/cm3)による保冷である。蓄熱を積極的に利用することで、未利用熱を溜めて必要な時に取り出して利用することも考えられる。

- ◆相変化

- 固体や液体など物質の状態を「相」と呼び、固体が融けて液体になるような変化を相変化(あるいは相転移)と呼ぶ。「相」は原子・分子に関わるものだけではなく、金属(相)が絶縁体(相)に変わる場合なども相変化に含まれる。この相変化は電子の相が変わるために起こるもので、二酸化バナジウムはこの電子の相変化を起こす材料である。

- ◆焼結・焼結体

- 固体の微粉末を密接させた集合体を形成し、この集合体を融点以下の高温状態に保持すると、粉末間に拡散由来の結合が生じる。この変化をさらに進行させると集合体全体に緻密化が生じ、焼結体と呼ばれる成形物ができる。高温状態の実現には特に制約はなく、集合体を高温炉中に保持したり、粉末に通電して発生するジュール熱を利用することもできる。焼結過程中に、粉末の結合に加えて、さまざまな反応の進行を促す場合もある。得られた焼結体は、素材として加工成形でき、また、焼結前後の体積変化を計算した上で集合体に形状付与しておき、焼結直後の焼結体の形状をニアネットシェイプに制御する手法もある。

- ◆潜熱

- 相変化の中でも、水が凍るような急激な変化の場合には必ず熱変化を伴い、これを潜熱と呼ぶ。身近な例として液体が気体に変化する蒸発の際の蒸発熱(吸熱)がある。その逆変化である気体の液化の際は、潜熱の符号が蒸発と反対であり、潜熱として液化熱(放熱)が発生する。

- ◆スピン

- 電子は電荷の他に、スピンと呼ばれる内部状態によって磁極をもつ。固体の中の電子スピンが揃った状態からバラバラな状態に変化する場合も相変化で、強磁性―常磁性相変化と呼ばれ、磁気の変化とともに熱変化も生じる。気―液変化と同様に、スピン変化による相変化が急峻(きゅうしゅん)であれば熱変化も大きい。

- ◆軌道

- 固体中の電子は、自由に動くことはできず、原子同士の結合や他の電子の影響を受けて規則的な軌跡で動いている。これを軌道と呼ぶ。電子が固体全体を動き回る金属相から、各原子上に固着された絶縁相に変化すれば、軌道の様相も大きく変わり、潜熱の変化が生じる。

- ◆ビッカース硬度

- 物質の硬さの指標の一つである。ダイヤモンドの四角錐を試験片表面に一定荷重の下で押し当て、この際に試験片表面にできる圧痕の面積と荷重の関係からビッカース硬度Hvが算定される。ステンレスや鋼などの合金でHvが150~300程度であり、セラミックスの場合、アルミナでは1000以上になるが、機械加工用に調整されたセラミックスでは200~500程度になる。

- ◆圧縮強度

- 断面積と高さを調整した試験片に上下から荷重を印加し、破砕が生じるまでに耐えられる荷重値を指標とした強度のこと。一般的なコンクリートで数10 MPa、鋼で100~300 MPa程度であり、アルミナでは2000 MPa以上にも調整できるが、機械加工用の窒化ホウ素では50~100 MPa程度である。