高速・大型化に加え、後工程作業の半減を実現

2018-05-07 国立研究開発法人新エネルギー・産業技術総合開発機構

技術研究組合次世代3D積層造形技術総合開発機構 シーメット株式会社

NEDOプロジェクトの成果をもとに、シーメット(株)は、毎時10万cm3の世界最高レベルで造形する大型鋳造用砂型3Dプリンタを製品化しました。本製品は、同社従来製品に対し、造形速度10倍の高速化と造形サイズ10倍の大型化に加え、造形後の後工程作業時間の半減を実現しました。

シーメット(株)は、同社が展開する砂型3Dプリンタ「Sand Casting Meister」シリーズのラインアップに今回開発した大型機「SCM-1800」を加え、5月7日から販売を開始し、産業機械、自動車などのさまざまな分野における鋳造現場の生産性向上に貢献します。

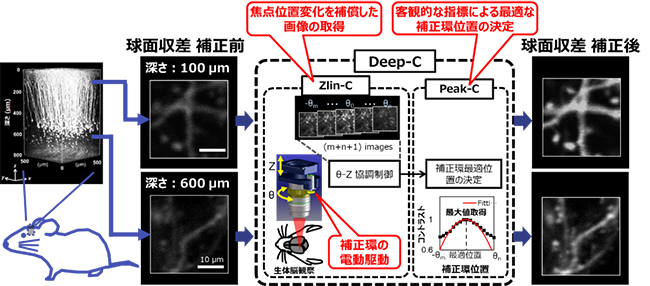

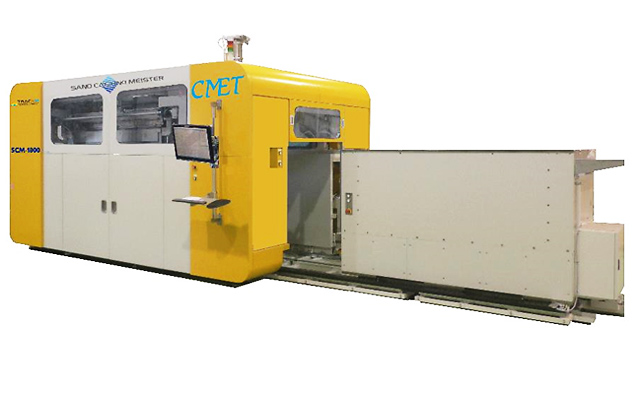

図1 鋳造用砂型3Dプリンタ「SCM-1800」

1.概要

鋳造業界における砂型の製造は、従来の木型工法では工数・コストの削減に限界があり、技術者の高齢化と後継者不足も重なって、より高精度・高難易度かつ短納期・低価格の市場要求に応えることが困難な状況になりつつあります。

このような背景のもと、NEDOプロジェクト※1において、技術研究組合次世代3D積層造形技術総合開発機構(以下、TRAFAM)※2は、高速で大型の鋳造用砂型3Dプリンタ※3の研究開発に取り組んでいます。鋳造用砂型3Dプリンタは、木型の製作期間・コストが不要になるだけでなく、従来工法では制約のあった複雑な形状の鋳型に対しての制約が無くなり、一体でダイレクトに造形できるため、精度と作業性が向上し、かつ設計の自由度が広がります。TRAFAMは、これまでに世界最高レベルの造形速度の3Dプリンタ技術を開発し、その後、大型高速機としての運用実証と改良および鋳型の造形評価・鋳造評価を続けてきました。

今般、これらの開発成果をもとに、シーメット株式会社は、従来同社製品の10倍の造形速度となる10万cm3/h、乾式砂を用いることで造形後の後工程作業時間を1/2に短縮した、約10倍の造形サイズ(1800mm×1000mm×750mm)を有する世界最高速クラスの大型鋳造用砂型3Dプリンタを製品化しました(図1)。シーメット(株)は、同社の砂型プリンタ「Sand Casting Meister」シリーズのラインアップに今回開発した大型機「SCM-1800」を加え、5月7日から販売を開始し、産業機械、自動車などのさまざまな分野における鋳造現場の生産性向上に貢献します。

2.今回製品化する高速大型鋳造用砂型3Dプリンタの特徴

【1】鋳造用砂型3Dプリンタとして世界最高レベルの造形速度

本開発装置はバインダジェット方式※4で、造形速度の向上には、積層工程1層ごとの動作時間を短縮する必要があり、リコータ(砂を敷きつめる部品)の高速化・双方向化、プリントヘッドのラインヘッド化と高速化・双方向化、プリントパターンデータの転送時間短縮などにより、従来の10倍の造形速度での高速連続動作を実現しました。

【2】高性能かつ作業性に優れた乾式砂と1液方式

本開発装置は、固体触媒をコーティングした砂(CCS※5)に、プリントヘッドから有機バインダを噴射して反応硬化させる1液式を採用し、使用材料として乾式砂を用いることで、造形後の後工程の作業時間を1/2に短縮するなど、高性能かつ作業性に優れています。具体的には、以下のようなメリットがあります。

- 高流動性:砂を敷く際の流動性が低下しないため、凝集しやすい球形の人工砂が適用可能であり、高耐火性を利用して、鋳込み温度が高い鋳鋼にも対応可能

- 高強度:硬化反応を阻害する溶媒を減らせるため、短時間で高い鋳型強度が得られる

- 付帯作業性:造形後の硬化部分と未硬化部分の分離が良く、エア噴射などによる砂除去作業が容易

- 砂再使用:造形部分以外の未硬化砂は、そのまま回収して再使用が可能

【3】鋳型の量産設備としての可能性

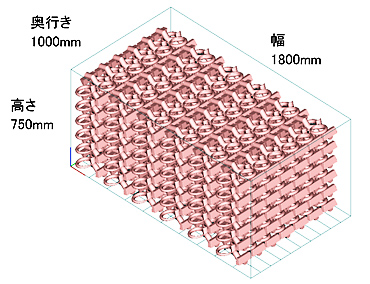

砂型3Dプリンタは、多くの優位性を有していても、生産性の問題から、鋳型の量産設備としては考えられてきませんでしたが、今回開発した装置では、1800mm×1000mm×750mmの造形サイズと10万cm3/hの造形速度を実現したことにより、例えば、自動車部品に用いられる小型の中子※6の場合、本装置1台で可能となる月産の量産数は、以下のように試算され、量産設備として従来工法に対する高い競争力が見込まれます(図2)。

- ターボチャージャ中子:一晩(約14時間)で約460個(月産約10000個に相当)

- シリンダヘッド中子:一晩(約14時間)で約100台分(月産約2200台分に相当)

図2 量産対応時の小型中子の造形配置例

「SCM-1800」の仕様

| 製品名 | Sand Casting Meister 「SCM-1800」 |

| 造形方式 | バインダジェット方式 |

| 販売先・市場 | 産業機械、自動車/機械工業、鋳造業 |

| 造形サイズ | 幅1800mm×奥行き1000mm×高さ750mm |

| 適応材料 | CCS/専用バインダ |

| 積層ピッチ | 0.28mm |

| 受注開始日 | 2018年5月7日 |

【注釈】

- ※1 NEDOプロジェクト

- 次世代型産業用3Dプリンタの造形技術開発・実用化事業(2017年度~2018年度)

なお、2014~2016年度までは経済産業省事業「次世代型産業用三次元造形システム技術開発」として実施。 - ※2 技術研究組合次世代3D積層造形技術総合開発機構(TRAFAM)

- 世界最高水準の純国産産業用3Dプリンタの開発を目的として2014年4月に設立された技術研究組合で、組合員は装置開発、材料開発、実証・評価を担当する企業および大学等で構成。

- ※3 鋳造用砂型3Dプリンタ

- 鋳造法では、溶けた金属を砂で固めた型(砂型)に流し込み、凝固させることで金属部品を作製するが、従来は木型を用いて作製していた砂型を、砂を結合剤(バインダ)で一層ずつ固めていくことで積層造形する装置。

- ※4 バインダジェット方式

- 液体の結合剤(バインダ)を選択的に供給して粉末材料を結合する付加製造プロセス(ISO/ASTM 52900)。原理は一般のインクジェットプリンタの紙を粉末層に、インクをバインダに置き換えたもので、粉末材料を1層敷きつめて重ねる動作と、その層に造形物の断面形状を印刷して結合させる動作を交互に繰り返すことにより、3次元の造形物を得るもの。造形終了後には造形物が粉末材料に埋没した状態になるため、それを取り出す後工程作業が必要。

- ※5 CCS

- 群栄化学工業株式会社が本プロジェクトにおいて開発した3D砂型用新材料Catalyst Coated Sandの略称。骨材(原料砂)の表面にバインダを硬化するための固体触媒をコーティングしたもので、未反応では乾燥した状態。骨材は伊藤忠セラテック株式会社のセラビーズを使用。

- ※6 中子

- 鋳物の内部構造を作るための鋳型。鋳造後に鋳物の内部から取り出す必要がある。

3.問い合わせ先

(本ニュースリリースの内容についての問い合わせ先)

NEDO IoT推進部 担当:川端

TRAFAM 総務部 担当:本田

シーメット(株) 営業部 担当:大場

(その他NEDO事業についての一般的な問い合わせ先)

NEDO 広報部 担当:髙津佐、坂本、藤本