小型モジュール高温ガス炉技術の鍵で世界を牽引

2019-09-13 日本原子力研究開発機構,原子燃料工業株式会社

【発表のポイント】

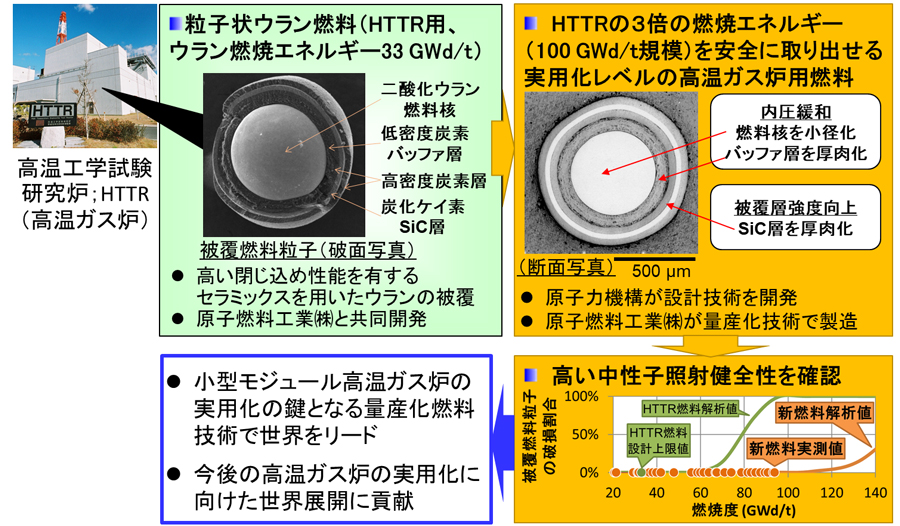

- 高温ガス炉用の粒子状ウラン燃料の実用化には、ウラン燃焼エネルギーを既存の高温工学試験研究炉(HTTR)用燃料より多く取り出す必要があった。

- 原子力機構は、従来の3倍のウラン燃焼エネルギーを取り出せる粒子状ウラン燃料の設計技術を開発した。この設計に基づき、原子燃料工業が量産規模で粒子状ウラン燃料を製造した。中性子照射試験で高い健全性を確認し、高品質な量産化技術を確立した。

- 小型モジュール高温ガス炉の開発が世界的に進められており、燃料の量産化技術は実用化の鍵のひとつである。今回確立した技術は、世界をリードする成果である。今後、高温ガス炉の実用化に向け、粒子状ウラン燃料の量産化技術の世界展開に貢献することが期待できる。

【概要】

国立研究開発法人日本原子力研究開発機構(理事長:児玉 敏雄、以下「原子力機構」という。)は、原子燃料工業株式会社(代表取締役社長:北川 健一、以下「原子燃料工業(株)」という。)と、将来の高温ガス炉(注1)に使用される粒子状ウラン燃料の被覆燃料粒子(注2)に、従来のHTTR(注3)の燃料に比べて格段に高いウラン燃焼性能を持たせる設計技術を開発しました。また、その新燃料について、カザフスタン共和国での中性子照射試験を通じて、高い中性子照射安定性を確認し、高品質な量産化技術を確立しました。

高温ガス炉は、固有の安全性(注1)に優れた原子炉です。しかし、高温ガス炉の実用化に向けては、現在HTTRで使用されている燃料(燃焼度(注4)33 GWd/t)の3倍(約100 GWd/t)のウラン燃焼エネルギーを安全に取り出せる性能が要求されます。

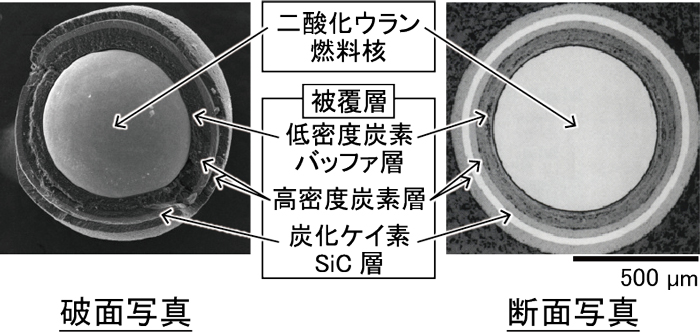

ウランを密封した被覆燃料粒子から取り出される燃焼エネルギーが多くなると、ウランの核分裂で生成する核分裂生成物ガス等によって、粒子内の圧力が上昇します。被覆燃料粒子の実用化には、この圧力上昇が引き起こす、セラミックス多重膜の被覆層(図2)の破損を抑える設計技術の開発が課題でした。また、実用レベルの被覆燃料粒子の量産化技術を確立するには、高温かつ中性子照射環境下における被覆燃料粒子の高い健全性の実証が課題でした。

この度、原子力機構は、ウラン球の直径や被覆層の厚さの制御のみで、被覆燃料粒子の破損を100 GWd/t規模でもほぼゼロ(破損確率100万分の1)に抑える設計技術を完成させました。また、この設計技術にもとづいて、原子燃料工業(株)が、大量生産用設備を用いて、新しい被覆燃料粒子を製造しました。さらに、国際科学技術センター(ISTC)レギュラープロジェクト(注5)の枠組みのもと、カザフスタン共和国の核物理研究所(INP)が所有する中性子照射炉(WWR-K炉)(注6)を用いて、新開発した燃料の高温での中性子照射試験を実施しました(注7)。その結果、開発した燃料が高温かつ中性子照射環境下において極めて高い健全性を持つことを確認しました。これにより、世界に先駆けて将来の高温ガス炉用燃料の設計技術および高品質な量産化技術を確立しました。

ポーランド等の海外では、将来、小型モジュール炉(注8)の実用高温ガス炉の導入を目指しています。今回、日本が確立した被覆燃料粒子の設計技術および量産化技術はその大きな鍵のひとつであり、高温ガス炉用燃料の量産化技術の世界展開に貢献するものと期待されます。

本件は、令和元年9月12日に日本原子力学会2019年秋の大会において口頭発表しました。

【研究開発の背景】

高温ガス炉は、小型モジュール炉(注8)として現在世界的に注目されています。その燃料は、二酸化ウランの燃料球を炭化ケイ素等で四重被覆した被覆燃料粒子(図2)です。被覆燃料粒子は、ウランをセラミックスの膜で密封するため、核分裂生成物の閉じ込め性能に優れ、高燃焼度に耐えうる性能を有しています。これが炉心溶融しない高温ガス炉の安全性や小型でも高い経済性を得られる理由のひとつです。

これまでにも、原子力機構が開発した技術をもとに、原子燃料工業(株)が高温ガス炉用の燃料を製造してきました。また、原子力機構の高温工学試験研究炉(HTTR)(注3)の運転を通じて、HTTR燃料から放出される核分裂生成物ガスが極めて僅かで、その燃料が世界最高の品質を持つことが示されてきました。現在使用しているHTTR燃料の燃焼度(注4)は33 GWd/tです。一方、高温ガス炉の実用化に向けては、その3倍を超える高いウラン燃焼性能が要求されています。

そのためには、被覆燃料粒子の被覆層厚さ等の仕様を設定する設計技術の確立が課題です。また、当該仕様の被覆燃料粒子を高品質で大量生産する製造技術の確立が課題です。さらに、それらの課題の検証には、高温かつ中性子照射環境下における被覆燃料粒子の健全性の実証が必要です。しかしながら、その実証に適した国内の照射炉を使用できない状況にあります。

【得られた成果】

被覆燃料粒子は、ウランの燃焼が進むことで核分裂生成物ガスや一酸化炭素ガスが粒子の内部に蓄積し、圧力が上昇します。この圧力上昇により、ガスを粒子に閉じ込める役割を果たす炭化ケイ素や炭素等のセラミックス被覆層(図2)に応力が生じます。そのため、高い燃焼度のもとでは、これらの被覆層にかかる強い応力によって被覆燃料粒子が破損(内圧破損)しないような寸法設計が必要です。一方、実用化燃料は、大量生産ベースの品質となります。ウラン燃料球の直径や、ガス溜めの役割を果たすバッファ層(図2)の厚さ、圧力容器の役割を果たす炭化ケイ素層の厚さ等の設計には、量産品質上のばらつき(寸法公差)を考慮する必要があります。

この度、原子力機構は、被覆燃料粒子の寸法仕様の制御のみで、高燃焼度のもとでも内圧破損の確率を最小限に抑える新しい設計技術を完成させました。その際、原子燃料工業(株)によるHTTR用燃料の製造経験で得られた、量産品質上の寸法公差を考慮しました。これにより、実用レベルの高い燃焼度かつ量産品質のもとで、内圧破損の確率をほぼゼロ(100万分の1)に抑えた、新しい被覆燃料粒子の寸法仕様を設定できました。

また、この寸法仕様にもとづき、原子燃料工業(株)が大量生産設備を用いて、被覆燃料粒子を製造しました。その際、ウランの真球化技術(注9)や、セラミックス多重一貫成膜技術(注10)における最適な製造条件を見出したことで、破損がなく、真球に近い高品質な被覆燃料粒子の量産に成功しました。

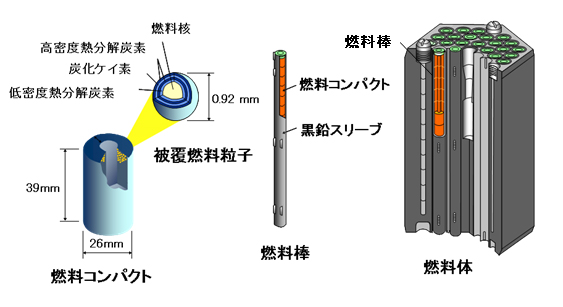

上記の被覆燃料粒子を含む燃料コンパクト(図3)を用いた中性子照射試験は、ISTCのレギュラープロジェクトの枠組みを用いて、カザフスタン共和国の核物理研究所が所有するWWR-K炉を用いて行いました。その際、燃料からの核分裂生成物ガスの放出割合の測定評価を通じて、高温かつ中性子照射環境下における被覆燃料粒子の高い健全性を確認できました。これをもって最終的に、実用化レベルの被覆燃料粒子の高品質な量産化技術を確立できました。

【今後の展望】

現在、高温ガス炉用燃料の量産技術を有している国は日本と中国だけです。過去には独国、米国でも製造していましたが、日本製の燃料は、その製造品質の高さから他国に比べ1桁以上のFP(核分裂生成物)閉じ込め能力を有しています。今回、HTTRの約3倍の高燃焼度化となる小型モジュール炉の実用高温ガス炉に導入する被覆燃料粒子の量産化技術を確立し、極めて高い中性子照射安定性を確認できたことは、原子力機構が持つ燃料の設計能力と原子燃料工業(株)が所有する燃料製造技術が世界のトップランナーであることを示したといえます。

今後、世界各国が高温ガス炉を導入するにあたっては、燃料製造技術が大きな鍵のひとつとなります。信頼性の高い我が国の高温ガス炉燃料の量産化技術は、高温ガス炉の経済性向上とともに、高温ガス炉用燃料の量産化技術の世界展開に貢献するものと期待されます。

用語説明

1) 長寿命核分裂生成物(LLFP)

核分裂生成物(FP: fission products)とは、中性子などをウラン235等の核分裂性核種に照射した際、分裂により生成される核種の総称であり、代表的なものにストロンチウム90やセシウム137がある。その中で特に半減期の長い核種のことを長寿命核分裂生成物(LLFP: long-lived fission products) と呼ぶ。主なLLFPとして、以下がある(カッコ内は半減期を表す)。

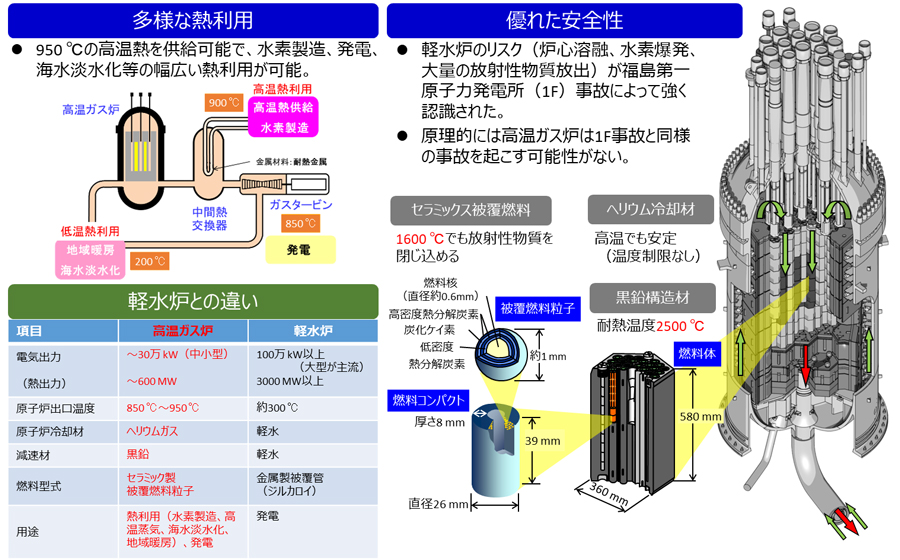

(注1)高温ガス炉

高温ガス炉は、①冷却材には化学的に不活性なヘリウムガスを用いているため、冷却材が燃料や構造材と化学反応を起こさないこと、②燃料被覆材にセラミックスを用いているため、燃料が1600 ℃の高温に耐え、核分裂生成物(FP)の保持能力に優れていること、③出力密度が低く(軽水炉に比べ1桁程度低い)、炉心に多量の黒鉛等を用いているため、万一の事故に際しても炉心温度の変化が緩やかで、燃料の健全性が損なわれる温度に至らないこと等の固有の安全性に優れた原子炉である。また、900 ℃を超える高温の熱を原子炉から取り出せることから、熱効率に優れるとともに、水素製造等の発電以外での利用等、原子力の利用分野の拡大に役立つ原子炉である。

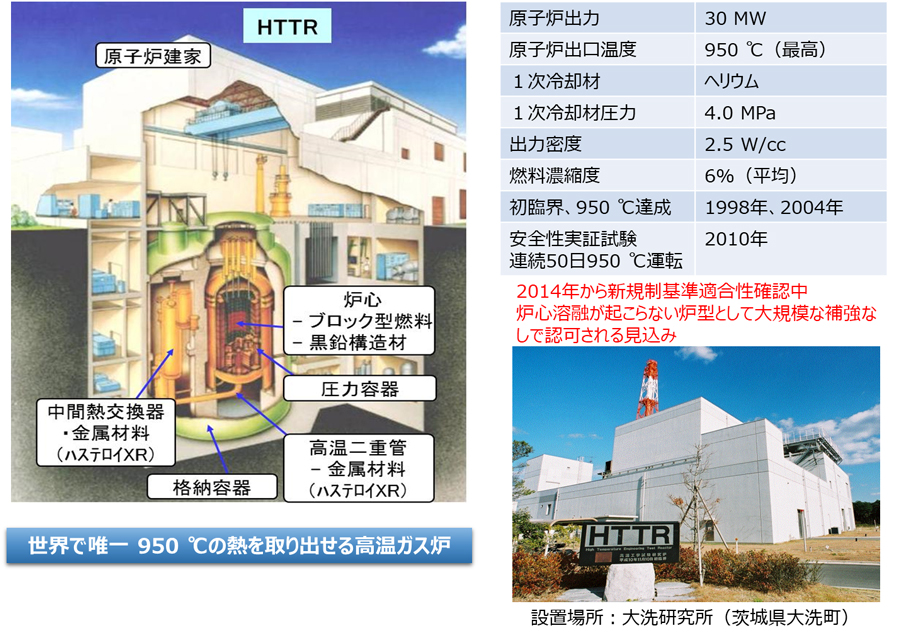

図1 高温ガス炉の概要

(注2)被覆燃料粒子

被覆燃料粒子は、高温ガス炉特有の燃料形式形状で、微小な球で燃料核(ウランの酸化物等)を芯としてその外側を耐熱性に優れた炭化ケイ素等のセラミックスで四重に包んだ微小な球(直径1 mm弱)である(図2)。HTTRの燃料では、酸化ウランの燃料核は内側から順に低密度熱分解炭素、高密度熱分解炭素、炭化ケイ素および高密度熱分解炭素で四重に被覆され、この被覆層で、ウランの核分裂により発生するFPを閉じ込める役割を果たす。この被覆燃料粒子(約1万3千個)を黒鉛粉末と均一に混合し焼き固めた燃料コンパクトを、黒鉛スリーブに入れて燃料棒とし、その燃料棒を六角状の黒鉛ブロックに挿入して燃料体とする。HTTRには、150体の燃料体を装荷する。(図3)

図2 被覆燃料粒子の破面写真および断面写真

図3 被覆燃料粒子を含有するHTTRの燃料の概略図

(注3)高温工学試験研究炉(HTTR)

我が国初の黒鉛減速ヘリウムガス冷却型原子炉(高温ガス炉)で、熱出力30 MW、原子炉出口ガス最高温度は950 ℃である。平成10年11月10日に初臨界、平成13年12月7日に熱出力30 MWおよび原子炉出口ガス温度850 ℃、平成16年4月19日に原子炉出口ガス温度950 ℃、平成22年3月13日に950 ℃50日間高温連続運転を達成した。(図4)

図4 高温工学試験研究炉(HTTR)の概要

(注4)燃焼度

原子炉に装荷された燃料が炉内に滞在している期間中に核分裂反応で発生した熱エネルギーを単位燃料重量当たりで表示したもの。慣用的にMWd/tまたはGWd/tの単位が使用される。

(ATOMICA HPより抜粋。令和元年8月。)

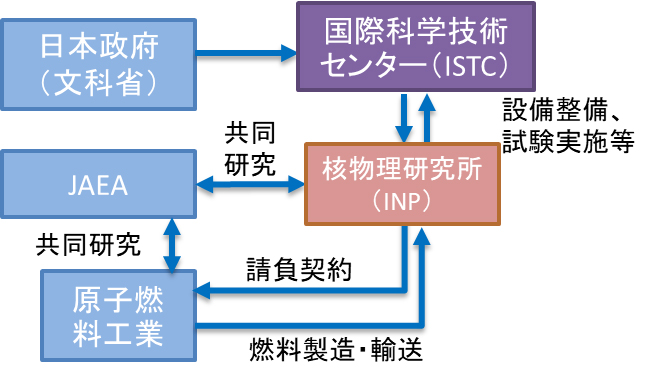

(注5)国際科学技術センター(International Science and Technology Center:ISTC)

旧ソ連において大量破壊兵器およびその運搬手段の研究開発に従事していた研究者・技術者が参画する平和目的の研究開発プロジェクトを支援するために設立された国際機関。事務局本部はヌルスルタン(カザフスタン)。

レギュラープロジェクトは、支援国政府の資金拠出により実施するプロジェクト。ISTCには日本,米国,EU,韓国,ノルウェーが資金を拠出している。

(外務省 HPより抜粋。令和元年8月。)

本件は、高温ガス炉燃料の高燃焼度化に関する技術の確立を目的としてカザフスタン核物理研究所が照射試験を実施したISTCレギュラープロジェクトK-1797「WWR-K研究炉による高温ガス炉燃料性能の研究」、並びに、これに引き続き照射後試験を実施したISTCレギュラープロジェクトK-2222「照射済み高温ガス炉燃料の特性研究」の成果の一部である。

(注6)WWR-K炉

カザフスタン共和国アルマティにある核物理研究所(INP)が所有する研究炉(水冷却炉)。1967年(昭和42年)に運転開始。運転開始時の熱出力は、10 MW(1万 kW)であった。1988~1997年(昭和63~平成9年)まで耐震上の改造を国際科学技術センター(ISTC)のプロジェクトで行い、1998年(平成10年)から熱出力6 MW(6,000 kW)で運転を再開した。1サイクル最大30日間の運転実績がある。2004~2008年(平成16~20年)における運転実績は50~160日間/年であり、年間運転稼働率は15~44%である。照射孔として、水平照射孔および垂直照射孔、2つの気送管が整備されている。また、照射設備として、ガス/真空ループ設備を整備している。中性子物理、材料、構造研究、医療用RI製造、シリコン製造、放射化分析等に利用されている。最近では、文部科学省のISTCパートナープロジェクトで高温ガス炉用黒鉛材料の照射試験、日本原子力研究開発機構との間の研究協力等での実績がある。

(注7)中性子照射試験プロジェクトの体制

(注8)小型モジュール炉(Small Modular Reactor:SMR)

出力30万キロワット以下の小型原子炉。

そのほとんどを工場で組み上げることにより品質の向上と工期の短縮ができ、低コスト化が図れるとされている。また、最も重要な安全性の面でも、原子炉出力が小さいことから冷却機能喪失時に自然冷却による炉心冷却が可能なことに加え、受動的機器の採用により安全性が強化されている。更に、いくつかのSMRにおいては燃料交換無しに数十年運転可能としており、核物質の取扱い・輸送を最小限にすることができることから、核セキュリティ・核不拡散の観点からも優れているという。

その他、出力が小さいことから大規模なインフラ整備が不要であり、需要規模の小さい地域や未開発地、寒冷地、僻地、離島等での利用に適しており、エネルギー需要の増加に合わせてモジュールを追加することも可能とされている。更には高温の排熱を利用し水素製造も可能な設計を目指しているプラントもある。

また、SMRは出力が小さいことから初期投資額は小さいものの、スケールメリットの観点から発電コストは大型原子炉に比べると高くなるため、経済性においては不利な点は否めない。しかしながら、天然ガスや石油火力と比較すると十分競争力があるとされており、将来的に標準化・量産化により発電コストの低減も可能と期待されている。

((一社)日本原子力産業協会 HPより抜粋。令和元年8月。)

(注9)ウランの真球化技術

ウラン燃料核は、ゾルゲル法と呼ばれる液(ゾル)状のものが固(ゲル)化する反応を利用した製法が用いられる。原子燃料工業(株)では、ウランの硝酸溶液をアンモニア水に滴下し、ウランのアンモニウム化合物の生成反応によりゲル化する現象を利用している(通称「外部ゲル化法」)。その際、ウランの燃料溶液を液滴として空中から落下(滴下)することにより、燃料を真球化する。また、滴下針を振動させることにより、一滴の体積を調整し設計要求を満たす燃料球径を設定することができる。

(注10)セラミックス多重一貫成膜技術

被覆燃料粒子は、通称「流動床」と呼ばれる被覆装置を使用して、ウラン燃料核の周囲に被覆層を化学的に蒸着して製造される。第1層から第4層の各被覆層の蒸着毎に、粒子の装荷と取出しを行うと、被覆燃料粒子の流動床中への装荷および流動床からの取出し時の被覆燃料粒子どうし又は被覆燃料粒子と反応管壁面等との衝突により、セラミックス被覆層が破損する原因となる。原子燃料工業(株)では、第1層から第4層までを連続的に一貫して蒸着する技術により、粒子の装荷と取出しを各1回のみに制限することで、被覆層の破損を低減している。

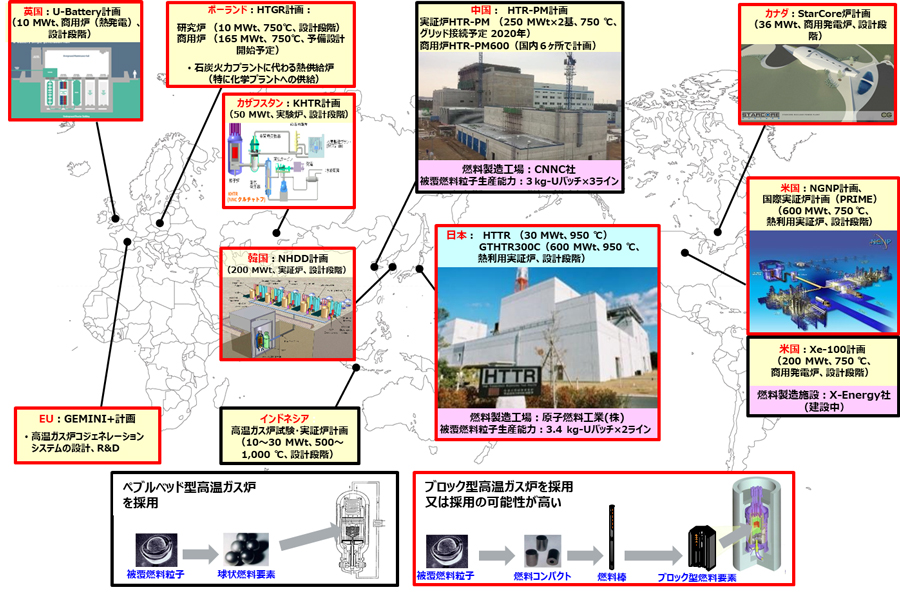

(参考)世界における高温ガス炉および高温ガス炉燃料の開発状況

高温ガス炉は、燃料要素の種類の違いによってその炉型がぺブルベッド型とブロック型の2種類に区別される。

ぺブルベッド型高温ガス炉が採用する球状燃料要素は、被覆燃料粒子を黒鉛粉と混合焼結形成し直径6cmの球に成形加工したものである。

ブロック型高温ガス炉が採用する燃料要素は、高温工学試験研究炉(HTTR)に採用されるピン・イン・ブロック型燃料要素(環状の燃料コンパクトを黒鉛スリーブに装荷した燃料棒を、多数本六角柱黒鉛ブロックに挿入したもの)や、米国で開発されたマルチホール型燃料要素(細棒に成形し六角柱黒鉛ブロックの多数の孔に装填・封入するもの)である。

現在、世界で高温ガス炉燃料の商用規模製造工場を有する国は、日本(原子燃料工業(株))の他、中国(中国核工業集団公司;China National Nuclear Corporation(CNNC))、および米国(X-Energy社、製造設備を建設中)である。