大気汚染物質や温室効果ガスの排出削減により持続可能な社会の実現に貢献

2019-09-30 科学技術振興機構,株式会社フルヤ金属,京都大学

ポイント

- 合金では、構成する原子同士を完全に溶け込ませること(固溶合金)で機能や性能の向上が知られているが、粒子径が数ナノメートル(nm、ナノは10億分の1)の固溶合金(固溶ナノ合金)では、製造する量産化技術はなく、社会実装が困難とされてきた。

- 高温、高圧下での還元速度と冷却速度の同時制御を実現し、1nm級の固溶合金を連続的に合成できる新たな製造技術を確立した。

- 多種多様な新たな固溶ナノ合金の開発が可能となり、触媒を始めとしてナノスケールの電子材料、磁性材料、光学材料への応用が期待される。

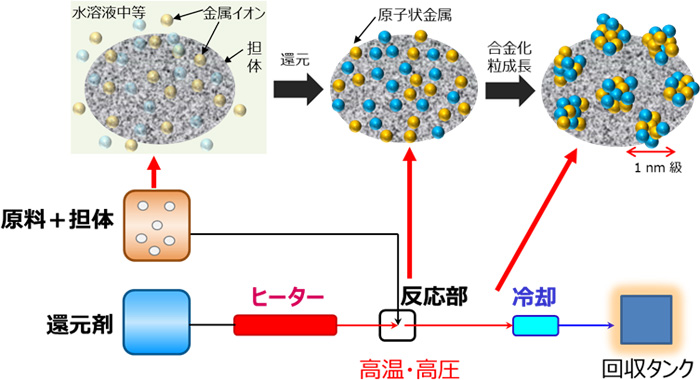

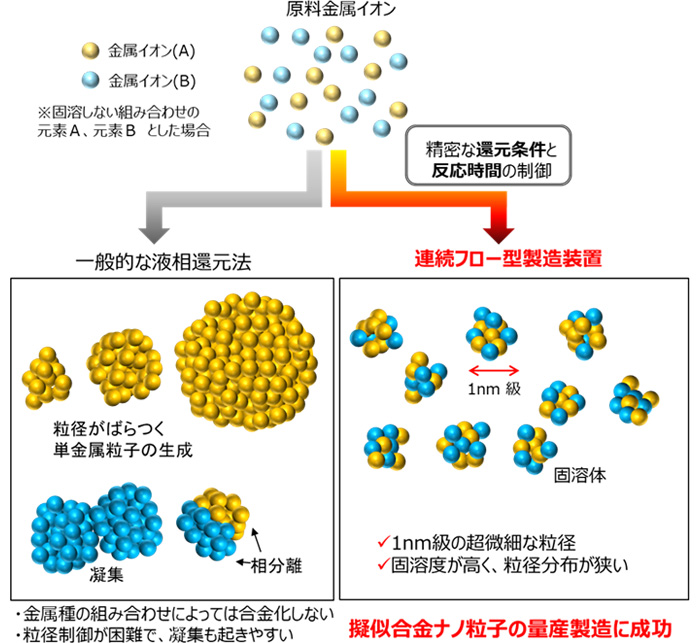

JST 戦略的創造研究推進事業において、株式会社フルヤ金属と京都大学 大学院理学研究科の北川 宏 教授らの研究グループは、これまで安定量産化が困難とされていた数nmの固溶合金注1)の連続合成が可能な量産化技術を共同開発しました。この技術により、一般的な液相還元法では困難とされていた1nm級の固溶合金およびその担持触媒の安定な連続合成に成功しました(図1)。

従来の手法では、固溶ナノ合金を量産化する時に元素同士の混ざり方が不均一で、粒子径分布も広がってしまい、良質かつ安定して連続的に合成することが困難でした。

量産化技術を実現するため、ソルボサーマル合成法注2)を応用した連続フロー型製造装置(図2)を新たに開発しフルヤ金属に導入しました。合金の品質を均一に保ちながら連続的な生産が可能であり(図3、4)、この装置構成を基礎とした大量生産にも目途を付けています。

本合成装置で新たに開発した固溶ナノ合金は、混ぜ合わせることが不可能とされてきた金属から成る新合金であり、しかも、合金の物理的、化学的な性質はナノスケールまで減少させると劇的に変わることが触媒科学を始めとして多くの研究分野で知られています。開発された固溶ナノ合金は、さまざまな排ガスの浄化や原料を基礎化学品やエネルギーに効率的に変換する革新的触媒として期待され、環境浄化や二酸化炭素の排出が少ない製造技術など、持続可能な社会の実現に大きく貢献するものと考えられます。すでに、自動車などの排ガス浄化触媒や化学プロセス触媒として評価中であり、国内外の企業や研究機関との協業により社会実装に向けた開発を進めています。本技術のさらなる応用展開により、量産化技術がなかった固溶ナノ合金材料の実用化や作製が困難であった新たな固溶ナノ合金材料の開発が期待されます。

本成果は、以下の事業・研究開発課題によって得られました。

科学技術振興機構 戦略的創造研究推進事業ACCEL

研究開発課題:「元素間融合を基軸とする物質開発と応用展開(JPMJAC1501)」

研究代表者:北川 宏(京都大学 大学院理学研究科 教授)

プログラムマネージャー:岡部 晃博(科学技術振興機構)

研究開発期間:平成27年8月~令和2年3月

<研究の背景と経緯>

合金とは、金属元素の単体(純金属)に対して、複数の金属元素あるいは金属元素と非金属元素からなる物質のことを言います。このような合金の物理的、化学的性質についての学問分野は、金属工学や冶金学(Metallurgy)と呼ばれ、古くから材料工学の一大分野を形成しています。

合金といってもさまざまな状態があり、原子同士が完全に溶け込んでいる固溶体、微結晶レベルではそれぞれの金属が主成分として独立している共晶体、それぞれの金属が混じり合わず完全に分相する相分離体、原子のレベルで一定の割合で結合した金属間化合物などがあります。このうち、原子同士が完全に溶け込む固溶体は、純金属にほかの元素を添加し組成を連続的に調節することで、機械的に強度、融点、電導性、磁性、耐腐食性、延展性といった性質を変化させ、材料としての機能や性能を向上させることが可能であり、さまざまな用途で使用されています。

しかしながら、全ての金属が任意の割合で溶け合うわけではなく、固溶合金として得られる組成や組成比の範囲は、物理的、化学的に制限があります。例えば地球上で最も豊富に存在する鉄と銅も全く混ざらない組み合わせです。日常的に利用できる金属元素は約50種類あり、2元素の組み合わせである2元系合金では1,200あまりが存在しますが、任意の割合で混じり合う合金は全体の約3割程度に過ぎません。我々人類は7割近くの組み合わせの固溶合金を利用できていないことになります。ナノ合金の世界でも同様に、混ざらない組み合わせが多いのです。

また、粒子の物理的、化学的な性質はナノスケールまで減少させると劇的に変わることが知られています。例えば、金は化学的に安定で触媒活性を示しませんが、2nm以下になると産業的に有用な触媒機能を発現することが知られています。このようにナノ物質は有用な性質を持つにもかかわらず、固溶ナノ合金に関して工業的には1nm級の微細粒子は得られておらず、任意の割合で金属を自由自在に混ぜることにも成功していません。

社会で広く使用されている合金触媒は、一般に、高い活性だけでなく実用上大きな障害となる不純物被毒の抑制など耐久性までを考慮した合金組成として設計されています。設計通りの性能を効率良く発現させるためには、粒子径1nm級の微細粒子でありながら均一な合金組成比を持ち、さらに固溶状態を維持できることが重要となります。特に金属元素の固溶化に有利とされる液相還元法でさえ、固溶ナノ合金の合成手法には反応条件や合成量などの制約があり、安定な量産化には新たな考え方を導入した技術や装置の開発が必要でした。

既存の合金触媒の改良に加え、バルク注3)では固溶しない組成の新たな合金材料まで含め、さまざまな組成の固溶ナノ合金の実用化検討に向けて、研究開発に必要な触媒量の供給をスムーズに行うことができる設備が必要となります。そのため、新たな材料の実用化を加速するために不可欠な量産化技術の確立と、装置の開発を進めました。

<研究の内容>

本量産化技術では、合金触媒としての潜在能力を十分に引き出すために、固溶化に有利な液相還元法を用いました。一般的に液相還元法は生産性に劣るバッチ式反応注4)で行われますが、本技術ではフローリアクターを採用したため連続生産が可能です。

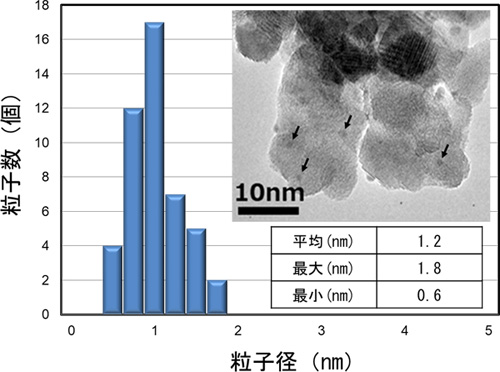

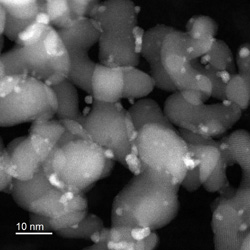

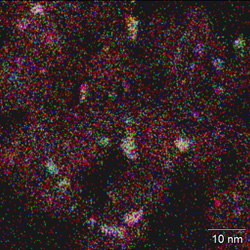

図1では3種類の元素を組み合わせた3元系固溶ナノ合金の電子顕微鏡写真および粒子の大きさの分布を示しています。粒子径分布が狭く単分散な固溶ナノ合金担持触媒が合成できていることが分かります。また、元素分布画像では3つの元素を赤、青、緑で色付けし、完全に均一に混合した粒子は白く表され、混合性の良い粒子が生成していることが示されました。この量産化技術を実現するため、ソルボサーマル合成を応用した連続フロー型合成装置を設計し、合金として2~3キログラム/月の生産が可能な製造装置を開発し、導入しました。液相還元法は、還元速度や還元時間の制御が難しいため、目的とする粒子径などの構造制御や、均一な組成の合金粒子を形成させるのが困難な手法です。本技術では、フローリアクターを用いて高温、高圧下での急速還元と還元後の急速冷却を組み合わせることにより、還元速度と冷却速度を同時に制御しています。これにより、組成、構造の制御性を高めることができ、一般的な液相還元法では困難とされる1nm級の固溶合金の連続合成を可能としました。

また、従来、液相還元法で合成した合金の担持触媒を得るためには、液相還元と担持処理を複数段で行う必要がありました。本技術では金属源となる金属塩の溶液と触媒担体注5)を混合したスラリー注6)状態で原料を供給することにより、一段で効率的に合金担持触媒の生産が可能となります。液相還元法では、粒子の凝集、融着を抑制するために高分子保護材を添加して金属ナノ粒子を合成するのが一般的ですが、高分子保護材は触媒機能の阻害要因となります。しかし本技術を用いることにより、高分子保護材を添加せずに粒子の凝集、融着を抑制し、固溶ナノ合金を担持した触媒を得られ、より高い触媒性能を持つ合金触媒の生産が可能となります。

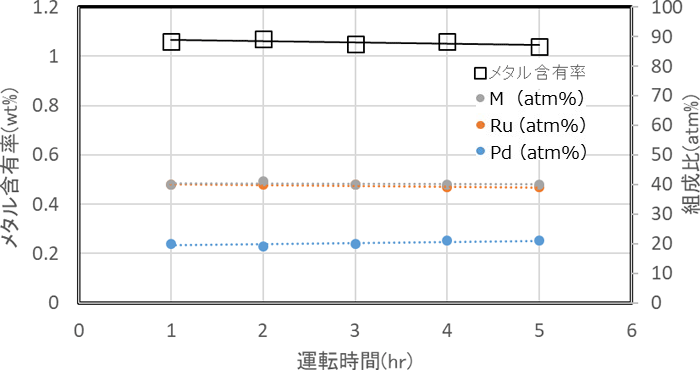

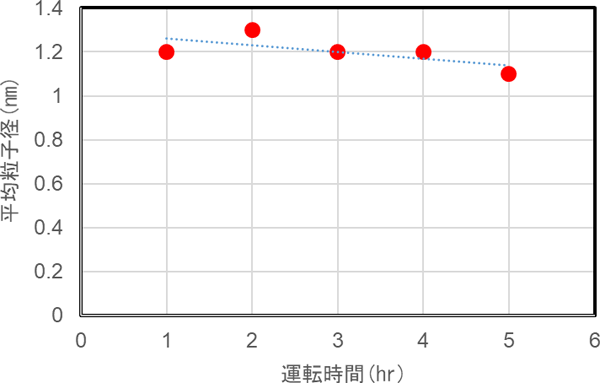

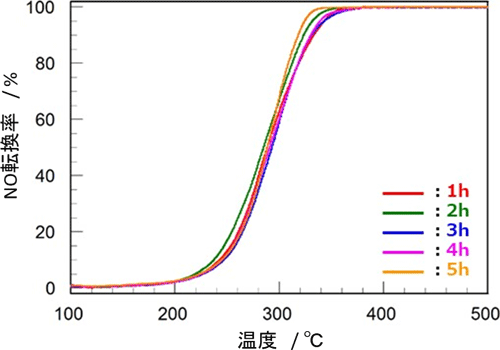

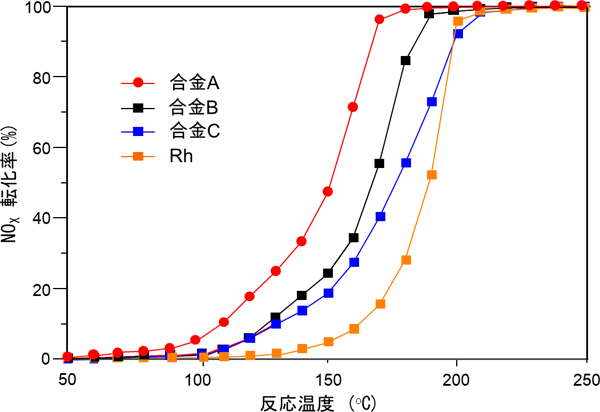

図2に合成装置の概略と装置内での触媒形成過程を示しました。溶液中に原料と担体を高分散し、ヒーターにより加熱した還元剤と反応部にて混合することで担体上にて金属イオンが還元されます。その後混合液は急速冷却されるため粒子の凝集が抑制された1nm級の固溶ナノ合金が担体の上に担持された触媒が合成できます。また、本装置は量産化のための連続運転を前提としているため、安定的に触媒が合成できるかどうかが重要な点になります。図3に本装置を用いて5時間の連続合成を行った際、1時間ごとに採取した触媒サンプルの物性評価結果を示していますが、粒子径やメタル総含有率が一定でかつ原子組成比も一定に保たれており、安定的に合成されていることが分かります。また、平均粒子径も1.2nm程度で安定しています。図4には1時間ごとに採取した触媒サンプルの窒素酸化物(NOx)浄化性能を示しています。1時間~5時間のサンプルでは安定した活性を示しました。

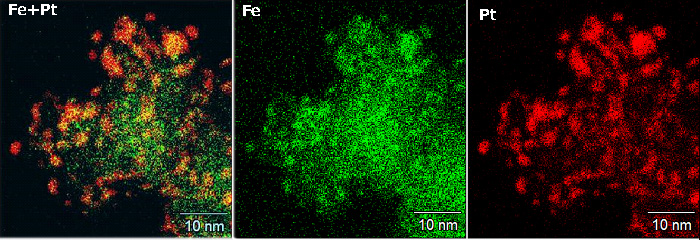

本設備ではパラジウム(Pd)、ルテニウム(Ru)、白金(Pt)、イリジウム(Ir)などの貴金属を始めとして、鉄(Fe)、コバルト(Co)、ニッケル(Ni)といった第一遷移金属元素注7)まで含め、ポリオール製法注8)などの従来の手法では固溶化が困難な組成となる元素の組み合わせでも固溶体としてナノ合金化することが可能です(図6)。これにより、機能や性能を向上、あるいは保ちながらも合理化を図ることができます。

現在、Pd-Ru、Pd-Ru-M(Mは3番目以降に添加する元素であり、多元系合金を示す)、Ru-Ir、Pt-Ru、Fe-Ptといった固溶ナノ合金(粒子径1nm級)を酸化物担体に担持した触媒の製造を行っています。特に、5元素以上の高エントロピー材料注9)では物理的耐久性あるいは化学的耐久性を格段に向上させることが可能であり、自動車排ガス浄化を始めとするさまざまな触媒としての用途で性能を評価し、実用化に向けた開発を進めています。

図7に示したように、自動車排ガス中に含まれる窒素酸化物(NOx)の浄化性能は、現状最も優れた触媒として用いられているロジウム(Rh)よりもはるかに優れ、低温で発現するより安価な触媒の開発に成功しました。自動車排ガス浄化触媒は600℃近辺の温度域における排ガス浄化性能が得意な領域であり、エンジン始動直後の温まっていない状態(コールドスタート時)での排ガス浄化性能の向上が強く望まれていました。自動車の排ガス規制は年々厳しくなっており、このようなコールドスタート時においても規制値を満たす低温活性の向上が必要不可欠となっていました。図7の評価では比較としてRh触媒の活性評価も実施していますが、本技術を用いて合成した合金Aのほうが50℃程度の低温から反応を開始しました。160℃におけるNOx転化率はRhに対し7倍以上の活性を示し、固溶ナノ合金担持触媒が革新的な触媒であることが分かりました。

<今後の展開>

本技術は、高温、高圧下で複数の金属イオンを瞬時に同時還元することによって、異なる金属元素を原子レベルで自在に混ぜ合わせられる固溶ナノ合金量産製造技術であり、多種多様なナノ合金の新たな開発と機能、物性の幅広い連続制御を可能とする革新的技術です。排ガス浄化触媒用途を始めとして電極触媒や化学プロセス触媒、あるいは、量子ドット(QD)注10)を始めとする電子材料や光学材料、磁性材料など幅広い分野の需要に応えて行くことで、大きな波及効果を生み出すことが期待されます。

<参考図>

(1)

(2)

担体上のナノ粒子像

元素分布画像(各元素を色付けして表現した像)

図1 固溶ナノ合金担持触媒

(1)粒子径評価、矢印で示した部分が固溶ナノ合金。

(2)合金固溶状態評価、10nmサイズの粒子は担体であり、その上に付着している1~2nmの粒子が固溶ナノ合金である。元素分布画像では3つの元素を赤、青、緑で色付けしており、完全に均一に混合された粒子は白く表される。

図2 ソルボサーマル連続フロー型固溶ナノ合金担持触媒製造装置の概略

溶液中に原料と担体を高分散し、ヒーターにより加熱した還元剤と反応部にて混合することで担体上にて金属イオンが還元される。その後混合液は急冷されるため粒子の凝集が抑制された1nm級の固溶ナノ合金が担体の上に担持された触媒が合成できる。

図3 連続生産における金属含有率、組成比の推移

5時間の連続合成を行った際、1時間ごとに採取した触媒サンプルでは、メタル総含有率が一定でかつ原子組成比が一定に保たれており、安定的に合成がなされている。また、平均粒子径に関しても1.2nm程度で安定しており、安定的な生産が連続的に実施できていることを示している(atm%:原子組成百分率(原子の総数を100とした際の各原子の存在比率を表したもの)、メタル含有率:担体を含む触媒全体中の総金属量をパーセントで示したもの)。

図4 連続生産における一酸化窒素(NO)浄化性能の時間推移

5時間の連続合成を行った際、1時間ごとに採取した触媒サンプルの触媒活性評価試験結果であり、安定した評価結果が得られている。

図5 従来手法と開発手法の比較

図6 鉄(Fe)と白金(Pt)ナノ合金元素分布画像

サイズの小さいFeとPtの固溶ナノ合金を合成することは液相での合成では非常に困難であるが、今回開発した装置を用いることで合成が容易に行える。

図7 窒素酸化物(NOX)の浄化性能比較

合金A、Bは3種類の元素の混ざった3元系固溶ナノ合金であり、AとBとでは元素の種類が異なる。合金Cは2種類の元素の混ざった2元系固溶ナノ合金である。合金A、B、Cとも本手法を用いて合成した固溶ナノ合金触媒である。

<用語解説>

- 注1)固溶合金

- 2種類以上の元素が互いに溶け合い、全体が均一の固相を形成しているものを固溶体と呼び、その中でも金属特性を有するものが固溶合金と定義される。

- 注2)ソルボサーマル合成法

- 高温または高圧の溶媒(または超臨界流体)を用いて固体を合成する方法である。

- 注3)バルク

- 一般的には大量、一括という意味であるが、ここではバルク金属として大きな金属の塊という意味合いである。

- 注4)バッチ式反応

- 反応器への原料投入と生成物回収の仕方により、反応器は回分式(別名バッチ式)と連続式に大別される。バッチ式とは、原料投入、反応、生成物回収の工程が順番に1つずつ行われ、それらをセットとして回数として数えられる反応器である。実験室における多くの反応器、フラスコやビーカーはこれにあたる。合成の安定性に優れるが、量産性には劣る。工業的には圧倒的に連続式のほうがよく用いられる。

- 注5)担体

- 反応活性を有する触媒粒子などを固定する土台となる物質。反応させたい物質を引き寄せたり、触媒粒子の活性を向上したりするなど補助的な役割を担う。

- 注6)スラリー

- 液体に不溶性の固体物質を混ぜ合わせた粥状のもの。

- 注7)第一遷移金属元素

- 第四周期遷移金属元素を指し、周期律表におけるSc~Cuの元素である。イオン化傾向が大きいため、貴金属元素と同時に還元することが難しく、合金ナノ粒子を形成することが難しい。

- 注8)ポリオール製法

- 多価アルコールを用いて還元する製法。

- 注9)高エントロピー材料

- 諸説あるがここでは多成分(5元素以上)の構成元素をほぼ等量混合することで混合のエントロピーを高めた固溶体材料のこと。

- 注10)量子ドット(QD)

- 量子力学に従う独特な光学特性を持つナノスケールの半導体結晶のこと。QD(Quantum Dot)と略される。

<お問い合わせ先>

<ナノ合金製造装置の開発に関すること>

両角 直洋(モロズミ ナオヒロ)

株式会社フルヤ金属 ケミカル研究開発部 部長

<ナノ合金の研究に関すること>

北川 宏(キタガワ ヒロシ)

京都大学 大学院理学研究科 化学専攻 教授

<ACCELに関すること>

岡部 晃博(オカベ アキヒロ)

科学技術振興機構 ACCEL プログラムマネージャー

<JST事業に関すること>

寺下 大地(テラシタ ダイチ)

科学技術振興機構 戦略研究推進部

<報道担当>

科学技術振興機構 広報課

宇田 行孝(ウダ ユキタカ)

株式会社フルヤ金属 総務部 管理グループ 担当部長

京都大学 総務部 広報課 国際広報室