2019-01-31 アメリカ合衆国・ローレンスリバモア国立研究所 (LLNL)

(3D printing method creates objects in one piece)

・ LLNL とカリフォルニア大学バークレー校(UC Berkeley)が、Computed Axial Lithography (CAL)を利用した『Replicator』と称する新しい 3D プリンティング技術を開発。

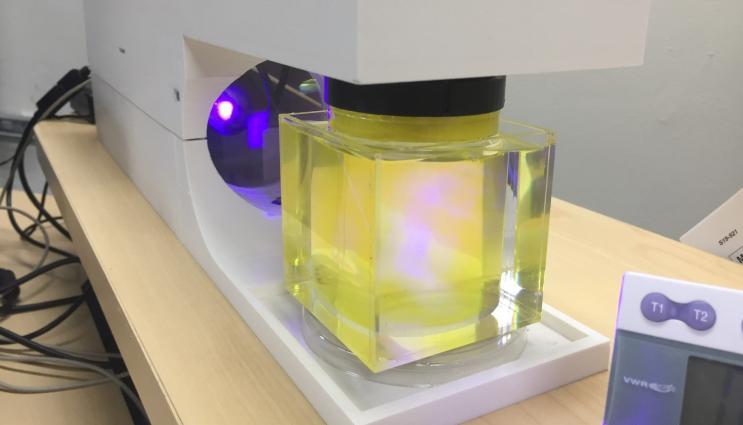

・ 3D プリント材料を積層して 3D オブジェクトを徐々に形成する従来の積層造形技術と異なり、同新技術ではオブジェクト全体を数分内に作製する。

・ 同研究所では、過去に開発した 3 本のレーザー光線によるボリューメトリック積層(VAM)技術でもオブジェクト全体の一括形成を実証している。新技術では、より安価なプロジェクターと市販の液体樹脂を利用して、層間の継ぎ目の無い滑らかな表面のオブジェクトが作製できる。

・ VAM の課題であった、プリントできるオブジェクト形状の多様化に取り組み、コンピューター断層撮像(CT)プロセスより着想を得た。 同プロセスでは、全方向から X 線等を投影して身体内部の断層撮影画像(2D イメージ)を得る。

・ このプロセスを逆転させた新技術では、CAD モデルを使用して 3D オブジェクトから得た 2D イメージ情報を最適化アルゴリズムで処理し、液体樹脂が入った回転するシリンダーにそれらの一連の 2D イメージ情報を含んだビデオをプロジェクターで投影。特定の強度の光に反応した液体樹脂の硬化により、3D オブジェクトが液体樹脂中に浮かび上がるようにして完成する。

・ フィルター補正逆投影法(FBP)アルゴリズムに改良を加え、液体樹脂を適切に硬化させて目的の 3D オブジェクトを作るための最適な光量を配分する数学的なフレームワークを構築した。

・ 回転中のシリンダーへの、プロジェクターからの 1,440 パターン(3D 空間の角度毎にビーム 4 本)の 2D イメージ投影を実証。VAM 技術よりも制御し易く、曲面や滑らかな表面等も簡単に作れるため、プリントできる形状の選択肢が広がる。

・ 同新技術で小型の飛行機やロダンによる彫刻の「考える人」を 3D プリント作製。プリントできた最大サイズのオブジェクトは人間の下顎のモデルで、将来的には医療用部品の作製の可能性も提示。

・ また、既存のオブジェクトに樹脂でさらにプリントを加えるオーバープリントも可能なため、個人用にカスタマイズしたスポーツ用品や衣類、補聴器等の作製にも使用できると考える。

・ 硬化せずに残った液体樹脂は再利用でき、従来技術では必要な犠牲層やサポート材料も不要。従来技術では使用できなかった高粘性のポリマー樹脂も使用できるようになる。同技術にはすでに企業が関心を寄せているが、商業化には技術の信頼性と形状精度の向上が必要。

・ 本研究は、LLNL の Laboratory Directed Research and Development (LDRD)プログラムおよび UC Berkeley faculty startup support による資金により実施された。

URL: https://www.llnl.gov/news/3d-printing-method-creates-objects-one-piece 3

(関連情報) Science 掲載論文(アブストラクトのみ:全文は有料))

Volumetric additive manufacturing via tomographic reconstruction

URL: http://science.sciencemag.org/content/early/2019/01/30/science.aau7114

(関連情報) Nature ニュース Forget everything you know about 3D printing — the ‘replicator’ is here

URL: https://www.nature.com/articles/d41586-018-07798-9

(関連情報) カリフォルニア大学バークレー校発表記事(1/31) 光によるオブジェクト形成で製品設計を変革する新しい 3D プリンター (New 3D printer uses rays of light to shape objects, transform product design)

URL: https://news.berkeley.edu/2019/01/31/new-3d-printer-uses-rays-of-light-to-shape-objects-transform-product-design/

<NEDO海外技術情報より>

Fabrication goes for a quick spin

Most 3D printing techniques involve adding material layer by layer. This sets some limitations on the types of applications for which 3D printing is suitable, such as printing around a preexisting object. Kelly et al. present a different method for manufacturing by rotating a photopolymer in a dynamically evolving light field (see the Perspective by Hart and Rao). This allowed them to print entire complex objects through one complete revolution, circumventing the need for layering. The method may be particularly useful for high-viscosity photopolymers and multimaterial fabrication.

Abstract

Additive manufacturing promises enormous geometrical freedom and the potential to combine materials for complex functions. The speed, geometry, and surface quality limitations of additive processes are linked to their reliance on material layering. We demonstrated concurrent printing of all points within a three-dimensional object by illuminating a rotating volume of photosensitive material with a dynamically evolving light pattern. We printed features as small as 0.3 millimeters in engineering acrylate polymers and printed soft structures with exceptionally smooth surfaces into a gelatin methacrylate hydrogel. Our process enables us to construct components that encase other preexisting solid objects, allowing for multimaterial fabrication. We developed models to describe speed and spatial resolution capabilities and demonstrated printing times of 30 to 120 seconds for diverse centimeter-scale objects.