透明吸湿性包材の実現や温感化粧品などへの応用が可能に

2019-10-17 科学技術振興機構,株式会社中村超硬,東京大学

ポイント

- 一般的なゼオライトの合成手法である水熱合成は、高コスト、粒径制御が不安定、量産化が難しいなどの課題があった。

- 開発した、「粉砕・再結晶化法」と「粒成長法」を使い分けることにより、2種類の異なるサイズのゼオライト粒子を製造する技術を確立した。

- 本新技術により従来と比べ、低コスト、かつ安定した粒度分布を持つゼオライトナノ粒子の合成が可能となり、幅広い用途での活用が期待される。

JST(理事長 濵口 道成)は、研究成果最適展開支援プログラム(A-STEP)企業主導フェーズ NexTEP-Aタイプの開発課題「ゼオライトナノ粒子の製造方法と粒径制御技術」の開発結果を成功と認定しました。

この開発課題は、東京大学 大学院工学系研究科 化学システム工学専攻の脇原 徹 准教授らの研究成果を基に、平成28年8月1日から平成31年3月31日にかけて株式会社中村超硬(代表取締役社長 井上 誠、本社住所 大阪府堺市西区鶴田町27-27、資本金40億2800万円)に委託して、同社機能材料事業部にて企業化開発を進めていたものです。

ゼオライトは結晶構造に由来した微細な空孔を持つアルミノ珪酸塩鉱物であり、その構造により吸着、触媒、分子ふるい注1)、イオン交換といったさまざまな目的で工業用途に利用されています。また、ナノ粒子化することで機能の向上が見込めるほか、他の材料へ添加しやすくなるなど、さらなる用途の拡大が期待されることから、マイクロサイズのゼオライトをナノ粒子化する試みが進められています。

本新技術は、100ナノメートル(nm、1ナノメートルは10億分の1メートル)以下の小径ゼオライトナノ粒子を製造する「粉砕・再結晶化法」と、150~300nmの大径ゼオライトナノ粒子を製造する「粒成長法」の2つの手法で、ゼオライトナノ粒子の安定的な合成を成功しました。これにより従来と比べて約10分の1のコストでゼオライトナノ粒子の製造が可能となりました。

すでに梱包材や化粧品、衛生用品などの分野で需要者の評価を進めており、今後の事業展開が期待されます。

<背景>

触媒機能やイオン交換機能、消臭、吸着機能など特異な機能を持つゼオライトは、環境対応や安全性がより厳しく問われる社会状況において、小型化や省スペース化、機能の向上だけでなく、感性や感覚などの高機能化に関わる多種多様な産業の需要を満たす解決方法の1つとしてナノ粒子化が期待されています。しかし、これまでもゼオライトのナノサイズ化は取り組まれていましたが、粒径の制御、ナノサイズ粒径の状態でゼオライトの結晶性や機能を満たすことは困難でした。さらに、生産効率の低さなどから品質の不安定さや製造コストが課題となっており、これらの解決が望まれていました。

<開発内容>

一般にゼオライト粒子の合成には、高温高圧の熱水存在下で行われる水熱合成法が用いられます。本開発では、ゼオライトの粒径制御手法として「粉砕・再結晶化法」と「粒成長法」を使い分けることにより、小径および大径の2種類のサイズのゼオライト粒子を製造する技術を開発しました。

「粉砕・再結晶化法」による小径ゼオライトナノ粒子の製造技術の確立

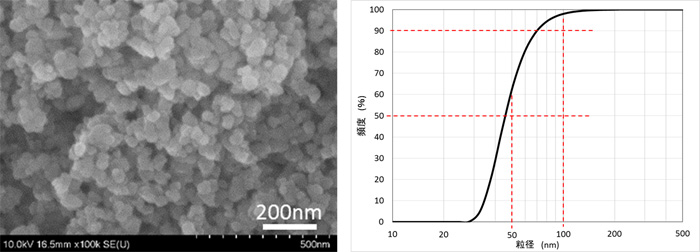

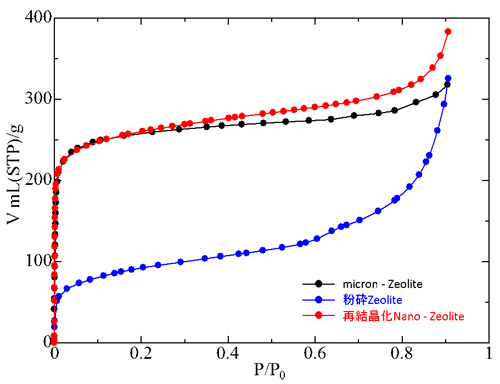

メジアン径d50注2)≦50nmのゼオライトを小径粒子とし、その製造条件を検討しました。ゼオライトの粉砕にはビーズミルを用いました。ビーズ径と処理時間を調整することで、粗粒の発生を抑制し、d50≦50nmを満足する粉砕条件を確立しました。また、ゼオライトを粉砕する際に失われる結晶性は、ゼオライトの性能を劣化させてしまいます。そこで、ゼオライトナノ粒子の再結晶化条件を検討し、水酸化ナトリウム溶液中で撹拌することで、90パーセント以上のゼオライトの結晶構造を粒成長させることなく回復させる技術を獲得しました(図1)。再結晶化処理を行うことで、結晶構造を回復し、マイクロサイズゼオライトと同等以上の機能を発揮させることができます(図2)。

「粒成長法」による大径ゼオライトナノ粒子の製造技術の確立

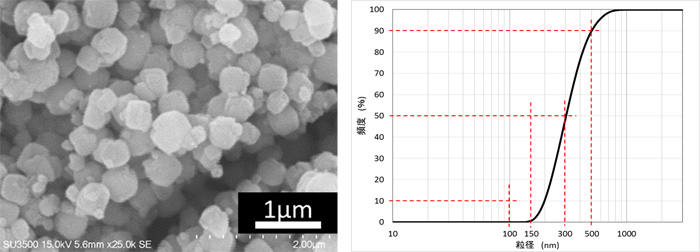

150nm~300nmのサブミクロンサイズを大径粒子と定め、その製造方法の検討を行いました。開発当初は小径粒子の製造と同様に粉砕・再結晶法を用いた粒径制御技術に関して検討を行いました。しかしながら、粉砕法を用いた場合、短時間で目標の150≦d50≦300nmを満たす粒径を得ることができましたが、100nm以下の微細な粒子が大量に発生してしまうことが判明しました。そこで、粒成長しやすいA型ゼオライトにおいて、サブミクロン領域において粒成長を抑制させるための合成液組成を獲得しました。エージング条件や温調方法を検討することにより、100nm以下の粒子を除きながら、サブミクロン領域での粒径制御を可能としました(図3)。また、異相が生成しやすいゼオライトに対し、精密な温度調整を行うことにより、単一相を得られる合成条件を確立しました。

<期待される効果>

本開発により、小径および大径の2種類のナノサイズにおいて、それぞれの特性を生かしてゼオライトの応用分野の拡大が見込まれます。

- 小径ゼオライトナノ粒子(100nm以下)

- ナノサイズ化により、食品や医療機器、薬、電子部品などの長期保存、品質安定化を図れるとともに、容器の内部状態を一目で確認できる透明吸湿性包材の実現が可能になります(図4)。また、光学製品のコーティング剤やフィルターなどへの適用も期待されます。

- 大径ゼオライトナノ粒子(150nm~300nm)

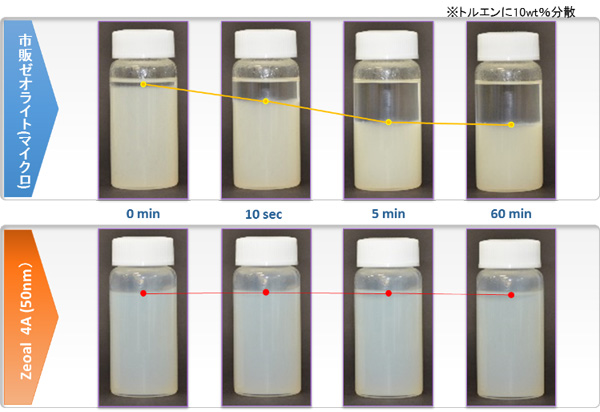

- 液中で沈降しないため、液体商品でも安定した分散状態を維持したまま、ゼオライトナノ粒子の機能が付けられます(図5)。さらに、ゼオライトナノ粒子の吸湿時に発生する吸着熱を利用した温感化粧品を始め、歯科用品や衛生用品などのさまざまな分野で応用が期待されます。

<参考図>

図1 粉砕、再結晶化法を用いて製造したゼオライトナノ粒子のSEM観察像、および粒度分布測定結果(動的光散乱方式:DLS)

100nm以下に均一に分布し、非常に微細な粒径のゼオライト合成に成功。

図2 粉砕、再結晶化したゼオライトの水蒸気吸着等温線

横軸:P/P0(相対圧、P0は飽和蒸気圧)に対する、縦軸:水蒸気吸着量(ミリリットル/mL)。

粉砕により失われた吸着能力(青線)が、再結晶化(赤線)により原料粉末(黒線)と同等まで回復している。

図3 粒成長法により製造したゼオライトナノ粒子のSEM観察像、及び粒度分布測定結果(DLS)

大径粒子(150nm~300nm)の粒度分布を実現。

図4 ポリプロピレンフィルム外観

小径粒子を10重量パーセント含有したフィルム。透明性を維持しながら無添加フィルムよりも高い吸水性を示し、吸湿フィルムとして期待される。

図5 沈降比較

ゼオライトナノ粒子を均一に分散することにより、長時間の分散状態を維持できる。

<用語解説>

- 注1)分子ふるい

- 分子の大きさ(分子量)の違いによって物質を分離するために用いられる多孔質の物質。

- 注2)メジアン径d50

- ある粒子径以下の個数割合を示した累積分布において、累積分布50ナンバーパーセントの粒径を指す。

<お問い合わせ先>

<開発内容に関すること>

山本 真矢(ヤマモト シンヤ)

株式会社中村超硬 機能材料事業部

<JST事業に関すること>

沖代 美保(オキシロ ミホ)

科学技術振興機構 産学共同開発部

<報道担当>

科学技術振興機構 広報課

株式会社中村超硬 社長室

東京大学 大学院工学系研究科 広報室