2022-05-11 産業技術総合研究所

ポイント

- 高融点・高活性溶融チタン合金と反応が少ない砂型を開発

- 塑性加工品と同等以上の強度・延性を有するチタン合金の鋳造品の作製が可能

- 複雑形状・軽量・高強度チタン合金部品の安価な製造方法の確立に道筋

概要

国立研究開発法人 産業技術総合研究所(以下「産総研」という)製造技術研究部門 素形材加工研究グループ 本山 雄一 主任研究員、徳永 仁史 主任研究員、岡根 利光 前副研究部門長(現所属: ものつくり大学)は、TANIDA株式会社(以下「TANIDA」という)、石川県工業試験場と共同で、伝統的な砂型鋳造法によるチタン合金部品の製造技術を開発した。

チタン合金は、軽量・高強度・高耐食性という優れた特性を持つ。一方で、高融点・高反応性の難加工材料であり、鋳造には専門的な技術が必要である。わが国は、航空機や化学プラント用の大型チタン合金の鋳造品を先進的な技術を持つ諸外国からの輸入に頼っている。そのため、製造コスト減と安定供給の確保が課題となっている。今回、古くからの金属加工法として知られ、小型部品から大型部品まで、比較的安価に製造可能な砂型鋳造法に着目し、溶融チタン合金に適用可能で安価な材料からなる砂型の開発に至った。この砂型で鋳造されたチタン合金は、問題となっていた脆い表面反応層の発生が少なく、塑性加工材と同等の高強度・高延性を有している。今後、開発した砂型の技術を用いて、チタン合金を鋳造する産業の創出を目指す。

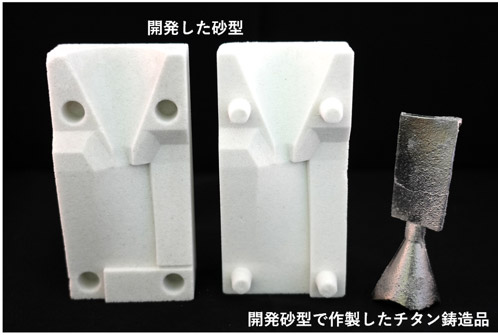

開発した砂型とその砂型で作製したチタン合金の鋳造品

開発の社会的背景

チタン合金は軽量・高強度・高耐食性・高生体適合性という優れた特性を持ち、高付加価値の航空機部品や化学プラント部品、医療用人工関節などの金属材料として使用されている。チタン合金部品の製造には、切削加工や塑性加工が適用される。複雑な形状の部品には、これらの加工法を適用することは困難である。この場合は鋳造法の一つである精密鋳造法が用いられる。しかし、精密鋳造法は、他の鋳造法と比較して高コストで加工に時間を要することが難点である。また、溶融チタン合金は高融点・高反応性の難鋳造材料であることから、精密鋳造法には専門的な技術が必要である。わが国では航空機や化学プラント用のチタン合金の大型鋳造品を先進的な精密鋳造の技術を持つ諸外国からの輸入に頼っている。そのため、コストや安定供給に問題がある。

研究の経緯

チタン合金の鋳造品が国内産業で広く用いられるためには、複雑形状の部品を安価に作製できる鋳造技術を独自に開発しなければならない。砂型鋳造は、紀元前より存在する伝統的な金属加工法である。その特徴は、小型から大型の部品まで、複雑な形状の部品を比較的安価に作製できることである。産総研は砂型鋳造法に着目し、3次元積層造形の砂型、鋳造時に有害なガスが発生しない砂型、高融点合金用の砂型などの開発に取り組んできた。

今回、産総研から砂型の開発技術、TANIDAから材料の評価技術、石川県工業試験場からはミクロ分析技術を持ち寄り、高融点・高反応性の難鋳造材料であるチタン合金の鋳造ができる砂型を開発した。

なお、本研究開発は国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)の助成事業「戦略的省エネルギー技術革新プログラム(2020〜2022年度)」による支援を受けて行った。

研究の内容

溶融チタン合金は、鋳造用の鋳型として使用されるほとんどの材料と反応する。鋳造後の表面には、アルファケースと呼ばれる硬く・脆い表面反応層を生じ、強度特性が低下する。そのため、航空機の重要保安部品などをチタン合金で鋳造する際には、フッ化水素酸による表面反応層の除去が行われている。これはチタン合金の鋳造を行う上で避けられず、製造コストの増大と廃液処理の問題を引き起こしている。1960年代にチタン合金の精密鋳造技術が開発されて以降、表面反応層の発生防止を目的として、さまざまな鋳型材料が研究・開発されてきた。しかし、いまだ溶融チタン合金と反応しない鋳型材は見つかっていない。

今回、産総研・TANIDA・石川県工業試験場は、低反応型の砂型を共同で開発し、難鋳造材である溶融チタン合金の鋳造を可能にした。

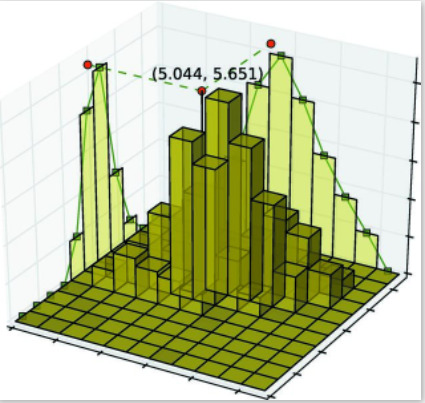

産総研は、化学熱力学計算を使用して、溶融チタン合金と反応が少ない鋳型材料を探索した。探索で見いだした材料により砂型を成形し、その砂型を用いてチタン合金を鋳造した。TANIDAは、作製した鋳造品に対し、機械的特性の評価とX線CTによる内部品質評価を行った。石川県工業試験場は、鋳造品の表面反応層の分析と介在物などの微細構造の観察を実施した。産総研は、TANIDAと石川県工業試験場での評価結果を見て、改良・調整を繰り返した。その結果、鋳造した直後の状態でも、アルファケースの発生を抑えた本来の金属光沢を有するチタン合金(Ti-6Al-4V合金)の鋳造品を作製することに成功した。開発した砂型の材料は、比較的安価である。また、この砂型は通常の砂型鋳造法と同様に鋳型に予熱を与えること無くチタン合金を鋳造することができる。

図1は、Ti-6Al-4V合金について、溶解材料ならびに従来の材料の砂型および開発した砂型で作製したそれぞれの鋳造品を示す。従来の砂型で鋳造した合金は、砂型と反応して表面が焦げたような状態となり、溶解材に見られる金属光沢のある表面性状ではない。一方、開発した砂型で鋳造した場合、合金と砂型との反応が見られず、溶解材料と同様に金属光沢がある。

図1 Ti-6Al-4V合金鋳造品の比較

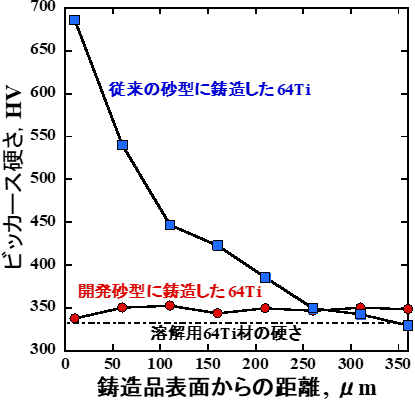

それぞれの鋳造品の表面から内部に向かって評価した硬さの分布を図2に示す。従来の砂型で作製したチタン合金の鋳造品では、硬く・脆い反応層が表面から約250 μmの厚さを成している。一方、開発した砂型で作製した鋳造品では、表面からの硬さはほぼ一定で、その値は元の溶解用Ti-6Al-4V合金材料の硬さとほぼ同等であり、表面反応層の生成は見られない。この結果からも、開発した砂型を用いることにより、表面反応層が極めて少ないTi-6Al-4V合金の鋳造品を作製可能なことが分かる。

図2 Ti-6Al-4V(64Ti)合金鋳造品に生じる表面反応層の発生状態の比較

(ビッカース硬さ: 硬さを表す尺度の一つ。ある試験力で圧子を材料表面に押し込み、試験力をその際にできるくぼみの面積で割った値)

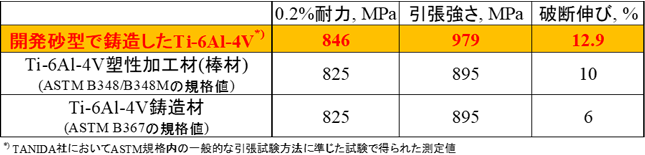

開発した砂型を用いて鋳造したTi-6Al-4V合金に対して引張試験を行い、強度特性・延性特性を評価した(表1)。この鋳造品の強度特性は、ASTM規格で規定されている鋳造材と塑性加工材(棒材)の規格値以上であり、特に破断伸びに関しては鋳造材の規格値の2倍以上、塑性加工材の規格値の約1.3倍を示した。開発した砂型は予熱無しの常温で鋳造が可能なため、溶融チタン合金の凝固速度が比較的速くなり、結果として金属組織が緻密になることで、優れた特性を示したと考えられる。

表1 開発した砂型で作製したTi-6Al-4V合金鋳造品の強度特性・延性特性の測定値ならびにTi-6Al-4V合金の塑性加工材および鋳造材のそれぞれの規格値

今後の予定

今後は、実製品に近い形状や大型のチタン合金部品についても作製を検討する。開発した鋳型を用いたチタン合金の砂型鋳造技術により、国産の大型チタン合金部品の安定供給を実現し、日本の製造業に貢献する。

用語の説明

- ◆砂型鋳造法

- 紀元前より用いられている鋳造法で、粘土や化学的な接着剤で砂や耐火物などの骨材を粘結させて金属を流し込む容器(鋳型)を作製し、溶けた金属を流し込み、凝固させて金属部品を作製する加工法。複雑形状を持つ小型から大型までの部品を比較的安価に作製できる。

- ◆塑性加工

- 金属の塑性変形を利用して加工するものを塑性加工と呼び、鍛造加工・圧延加工・プレス加工などがある。製品の性質や強度について、一般的に鋳造品より塑性加工品の方が優れている。

- ◆精密鋳造法

- ワックスなどの消失性の素材で模型を作り、その模型を基にセラミックス製の鋳型を作製し、溶融した合金を流しこむ鋳造法。寸法精度が良く、複雑形状の鋳造品ができる。航空機部品用のチタン合金の加工方法としても使用されているが、高価となり、比較的納期がかかる。

- ◆アルファケース

- 溶融チタンと鋳型が接触した際に、溶融チタンと鋳型が反応してできる硬く・脆い反応層で、破壊の起点となる。

- ◆化学熱力学

- 酸化・還元などの化学反応をエネルギーの交換・変換の観点から説明する学問。

- ◆Ti-6Al-4V合金

- 成分としてアルミを約6%、バナジウムを約4%含むチタン合金で、高強度・高耐熱性を持つ。主に航空・宇宙分野で使用される。

- ◆引張試験

- 材料の強さや延性を調べるために、所定の形状に作られた試験片に荷重を加えながら引っ張る試験。引張試験により材料の応力-ひずみ曲線が得られ、弾性域から塑性域に変わる降伏応力や(降伏応力がはっきりしない時は、塑性ひずみが0.2%生じた時の応力である0.2%耐力を降伏応力として代用する)、曲線の最高の応力である引張強さ、破断するまでにどのくらい伸びたかを示す破断伸びなどを取得することができる。

- ◆ASTM規格

- 米国試験材料協会(American Society for Testing and Materials)が策定した工業用材料や試験方法に関する規格。