Φ 600 mm基板の平面度を5 nmの絶対精度で測定を実現

2020-02-05 産業技術総合研究所

ポイント

- 角度測定を利用した超高精度平面形状測定装置を開発

- 大口径平面基板(~Φ600 mm)を世界最高精度(ナノメートルレベル)での平面度測定を実現

- 宇宙望遠鏡や天体望遠鏡、シリコンウエハー、X線集光ミラーなど大型光学素子の高精度化に期待

概要

国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)工学計測標準研究部門【研究部門長 高辻 利之】長さ標準研究グループ 近藤 余範 主任研究員、計量標準総合センター 計量標準総合センター研究戦略部 尾藤 洋一 研究企画室長は、直径600 mmまでの平面基板をナノメートルレベルの絶対精度で凹凸を測定できる形状測定装置の開発に世界で初めて成功した。

高精度な平面形状測定にはフィゾー干渉計が広く用いられるが、測定原理が参照面との比較測定なので、参照面の精度によってλ/20 (約32 nm) 程度の測定精度に留まっている。今回開発した装置は、参照面が不要で直接測定するため、Φ600 mmまでの平面基板を5 nm以下の絶対精度で形状測定することができる。これは、関東平野の広さに対して10円玉の厚みよりも小さな凹凸に相当する。

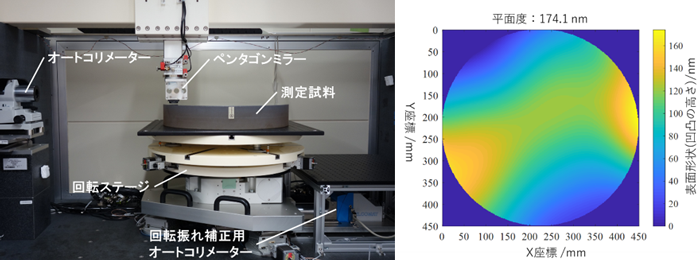

今回開発した超高精度平面形状測定装置(左)と450 mm平面基板の測定結果例(右)

開発の社会的背景

高精度な平面基板は、ものづくりの現場から先端科学に至るまで幅広い分野で必要とされている。半導体や液晶といった先端的な産業では、デバイスの微細化および生産性向上のためシリコンウエハーや液晶基板の高精度化、大口径化への要求が高まっている。また、天体望遠鏡用ミラーや放射光施設用X線集光ミラーなど、基礎科学分野でも超高精度光学素子が必要とされており、形状測定精度への要求は年々高まる一方である。

大口径平面基板の高精度な表面形状測定法としては、フィゾー干渉計が最も一般的である。フィゾー干渉計による測定法は、三次元表面形状を一度に得ることができ、分解能もナノメートルレベルが実現できるが、基本的に参照平面(もしくは球面)との差分測定なので、測定の絶対精度は参照面の精度によって制限され、実際にはナノメートルレベルの絶対精度を実現することは容易ではない。特に、参照面の大口径化に伴い参照面自体が重力によって変形することが大きな問題であった。

研究の経緯

産総研は、国家計量標準機関として、フィゾー干渉計を用いた世界最高精度(口径300 mmに対して測定精度10 nm)の平面度を標準供給している。今回、さらなる高精度化と大口径化を目指し、参照面が不要な絶対測定手法として、角度測定を利用した新たな方式による平面形状測定技術の開発に取り組んだ。

なお、今回の開発の一部は、JSPS科研費若手研究(A)「No.17H04901」、若手研究(B)「No.26820028」と、三豊科学技術振興協会平成28年度研究助成による支援を受けて行った。

研究の内容

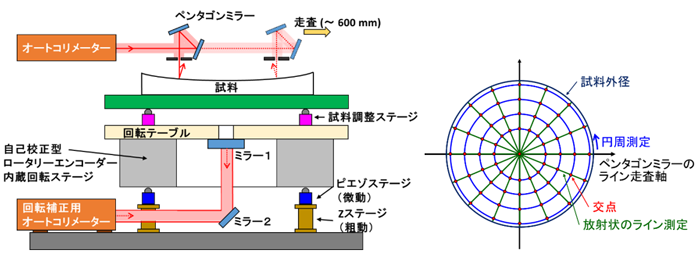

今回用いた技術は、物体表面の局所的な角度分布を測定し、得られた角度分布を積分して物体表面の形状(凹凸)を得るというシンプルな原理に基づく測定法であり、①参照面を必要としない、②大口径の形状も測定可能、といった特徴がある。図1左に今回開発した平面形状測定装置(3D-SDP:3D-scanning deflectometric profiler)の概略図を示す。オートコリメーターと呼ばれる角度測定装置を用い、そこから出射される角度測定用の光ビームを、ペンタゴンミラーを介して試料表面に当てる。ペンタゴンミラーを直線移動させて試料表面上で光ビームの当たる位置を走査し、反射光ビームの位置から、局所的な角度分布を測定する。ペンタゴンミラーを用いることで、走査に伴う運動誤差を除去できるため、高精度な角度測定ができる。得られた角度分布を積分すると、試料表面のライン形状が取得できる。また、試料を回転させて測定することで、放射状に複数のライン形状が取得できる。放射状の各ライン形状は600 mmまで測定可能である。角度分布測定に用いるオートコリメーターは5 nradの分解能を有し(0.1 nm以下のライン形状測定分解能に相当)、産総研が保有する角度の国家標準器を用いてオートコリメーターを校正することで、0.15 µradの精度(約2 nmのライン形状測定精度に相当)で角度分布を測定することが可能である。

図1平面形状測定装置の概念図(左)と試料測定位置の概念図(右)

ライン形状測定に加え、ペンタゴンミラーを試料の回転中心からある半径位置に移動し、試料を回転させながら角度分布を測定すると円周形状も得られる。円周方向の角度分布を測定する際は、試料回転に伴う回転ステージの運動誤差が測定結果に加わる。そこで、もう1台の回転補正用オートコリメーターを用いて、運動誤差を除去できる高精度回転機構を導入してライン形状と同様にナノメートルレベルの形状測定を実現した。最終的には、ライン形状と円周形状の交差点データ(図1右)が一致するように、ライン形状データと円周形状データを接続すると、5 nmの絶対精度で試料の三次元表面形状(平面度)を求めることができる。

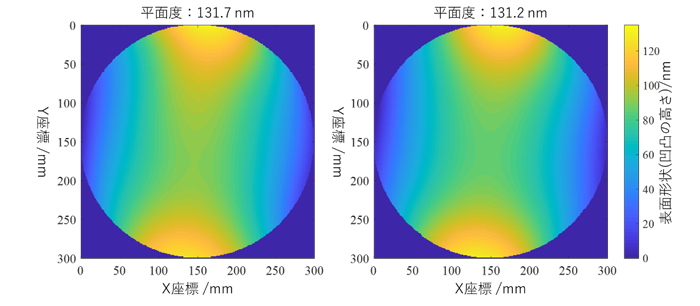

今回開発した平面形状測定装置(3D-SDP)の妥当性を検証するため、現在の平面度国家標準機であるフィゾー干渉計との比較測定を行った。フィゾー干渉計で測定できる口径300 mmの平面基板を比較測定した結果(図2)、両者の平面度測定結果は1 nm以下で一致することが確認できた。

図2 3D-SDP(左)とフィゾー干渉計(右)との比較測定結果

産業界では、これまで直径300 mmより大きい大口径平面基板の平面度加工精度はλ/10(約63 nm)~λ/4(約158 nm)程度であった。直径300 mmの平面基板でもλ/20(約32 nm)程度である。これは、高精度な平面基板の測定・評価技術がなく、「測れないものは造れない」という状態であったためである。今回開発した平面形状測定装置(3D-SDP)を用いることで、λ/40(約15 nm)~λ/20(約32 nm)の平面度を有する高精度な大口径平面基板の製造技術開発が期待される。例えば、製造現場で多く用いられる既存のフィゾー干渉計の参照平面を高精度平面基板に置き換えるだけで、その測定精度が向上する。

また、今回開発した形状測定装置(3D-SDP)は、平面形状だけに限らず曲面形状も測定できるため、ミラーの絶対曲率測定などへの応用も期待できる。

今後の予定

産総研では、現在、フィゾー干渉計を用いた口径300 mmまでの平面基板に対して測定精度10 nmの平面度を標準供給している。これに加えて、2020年春頃を目処に今回開発した超高精度平面形状測定装置(3D-SDP)を用いた口径600 mmまでの平面基板に対して測定精度5 nmの平面度測定サービスを開始する予定である。

用語の説明

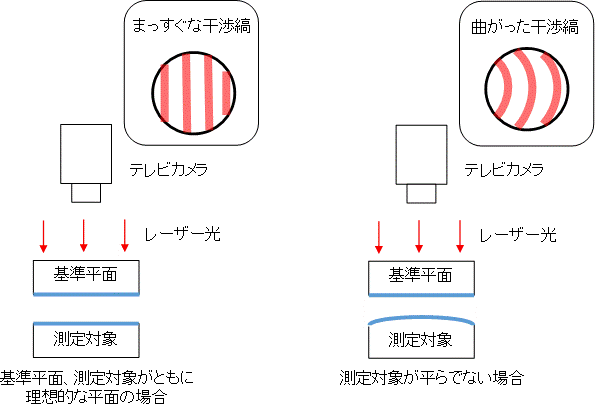

- ◆フィゾー干渉計

- 高精度に磨かれた基準平面と、測定対象を互いに向かい合わせた配置で、光の干渉現象を利用して測定対象の平面形状を測定する技法。両者が共に理想的な平面形状を持つ場合は、まっすぐな干渉縞が観察されるが、いずれかが理想的な平面からずれていると曲がった干渉縞が観察される。したがって干渉縞の曲がり具合から測定対象の平面形状がわかる。ほとんどの場合、基準平面板の平面精度によって装置の測定精度が決まる。

- ◆λ/20

- 平面度の表記方法の一つ。平面度の測定に用いられるレーザー干渉計の光源波長λを基準に表したもので、通常λはヘリウム(He)-ネオン(Ne)レーザーの波長で約633 nmである。従って、λ/20は約32 nmに相当する。通常入手可能な高精度平面基板はλ/20(約32 nm)程度である。

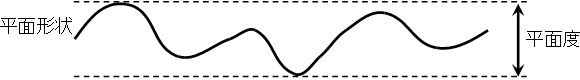

- ◆平面度

- 物体表面の凹凸の度合いを示す指標の一つ。平面形状を平行な2平面で挟んだとき、平行2平面の間隔が最小となる場合の2平面の間隔で表される。平面度が小さいほどより平らな表面と言える。

- ◆オートコリメーター

- 高精度に角度変化を測定する装置。測定光ビームを出射して対象表面にあて、対象表面の角度変化に伴う反射光ビームの位置変化を検出して、角度変化を測定する。

- ◆ペンタゴンミラー

- 45度向い合せに設置された一対の鏡。入射した光線は、2回反射することで90度方向が変わって反射される。入射角が変わっても、反射光は必ず90度方向が変わる。そのため、今回開発した装置では、ペンタゴンミラーの移動に伴う運動誤差が生じない。

- ◆運動誤差

- ペンタゴンミラーの直線移動に用いる運動機構(開発装置ではエアスライドを使用)に起因する並進(真直)誤差および回転(ピッチング、ヨーイング、ローリング)誤差。オートコリメーターの光ビームを一枚の折り返しミラーを介して試料表面に当てた場合、運動誤差、特に回転誤差が測定結果に加わる。

- ◆ライン形状

- 回転中心を通る直線上の試料表面形状。直線上の試料表面の角度分布を積分することでライン形状が得られる。直線上の角度分布は、オートコリメーターの光ビームを試料表面に当て、ペンタゴンミラーを直線移動させることで得られる。

- ◆円周形状

- 回転中心からある半径をもつ円周上の試料表面形状。円周上の試料表面の角度分布を積分することで円周形状が得られる。円周上の角度分布は、オートコリメーターの光ビームを試料表面に当て、試料を回転させることで得られる。