軽くて強いマグネシウムで、新幹線などの軽量化、高速化、省エネ化を目指す

2018/06/12 新エネルギー・産業技術総合開発機構 新構造材料技術研究組合

NEDOと新構造材料技術研究組合(ISMA)は、ISMAの組合員である(株)総合車両製作所、川崎重工業(株)、三協立山(株)、権田金属工業(株)、住友電気工業(株)、不二ライトメタル(株)、大日本塗料(株)、産業技術総合研究所、および再委託先である木ノ本伸線(株)、ミリオン化学(株)と共同で、難燃性のマグネシウム合金を用いて、新幹線車両と同一断面サイズの高速鉄道車両部分構体の試作に成功しました。この構体は、難燃性のマグネシウム合金のみを使った世界最大級の大型構造物です。

今回使用したマグネシウム合金は、これまで課題とされてきた難燃性・強度・加工性などについて改善した独自の開発成果です。アルミニウムよりも比重が30%以上小さいマグネシウムを適用することで、車両構体の大幅な軽量化が見込まれますが、今回の試作によりその実現性が確認できました。

今後、さらに長尺の車両構体の試作や性能評価試験を進め、新幹線などの高速鉄道車両へのマグネシウム合金の本格適用を目指し、車両の軽量化、高速化、省エネ化に貢献します。

図1 試作した高速鉄道車両部分構体の外観写真

1.概要

現在、新幹線などの高速鉄道車両構体には軽量なアルミニウム合金が使われています。しかし、鉄道に対する高速化と省エネ化の要求が増していることを背景に、車両構体の軽量化ニーズが一段と高まっています。それを実現するための材料としてアルミニウムよりも比重が30%以上小さいマグネシウムが注目され、鉄道だけでなく自動車や宇宙・航空の分野においてもマグネシウム合金を用いた大型構造物の早期実用化が期待されています。

軽いマグネシウム合金展伸材※1はこれまでに、電子筐体や機械部品などの小型の部材に使用されていますが、大型の構造物への適用はほとんど例がありませんでした。これはマグネシウムの難燃性、耐食性、成形性などが比較的低いことに由来しています。

そこでNEDOは、2014年度よりマグネシウム合金開発と大型構造物である高速鉄道車両構体への適用技術の確立を進めてきました。NEDO事業※2において、新構造材料技術研究組合(ISMA)※3は強度や延性、加工のしやすさを改善した難燃性マグネシウム合金※4を開発し、2016年度には難燃性マグネシウム合金を使った車両構体の側構体部分パネルを試作しました。そして今回、より大きな現行の新幹線車両構体と同一断面サイズをもつ高速鉄道車両部分構体(高さ2.9m×幅3.2m×長さ1.0m)の試作に成功しました。

この構体は、難燃性マグネシウム合金を使った世界最大級の大型構造物であり、マグネシウム合金製高速鉄道車両構体の実用化に向けた大きな一歩となります。

2.成果と役割分担

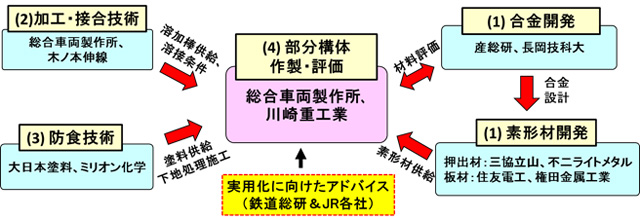

今回試作した構体は、以下の(1)~(4)の要素技術により実現しました。実施した主な研究機関と役割を図2に示します。

図2 高速鉄道車両部分構体の作製を実施した主な研究機関

(1)難燃性マグネシウム合金と素形材の開発

難燃性を向上させたマグネシウム合金では、強度や延性の確保がより重要となりました。そこで、本事業では、難燃性に加え、現在利用されているアルミニウム合金と同等の強度・延性を持つマグネシウム合金と素形材の開発を行い、2017年度までに量産設備サイズでマグネシウム合金の素形材製造に成功しました。合金は大きく2種類、素形材は4種類を開発しています。

表1 難燃性マグネシウム合金と素形材の開発の内容

| 開発した合金 | 開発した素形材 | 説明 |

|---|---|---|

| 高い生産性を有するマグネシウム合金 (アルミニウム合金A6N01を代替) |

高速押出材 | ・押出性に優れ、複雑な中空素形材の押出成形が可能。

・今回、ダブルスキン構造の中空素形材を、構体の屋根部分や側面部分に利用。 (三協立山(株)、長岡技術科学大学、物質・材料研究機構) |

| 高強度と延性のバランスを有するマグネシウム合金 (アルミニウム合金A7N01を代替) |

高強度押出材 | ・強度に優れ、今回、構体の底面部分に利用。 (不二ライトメタル(株)、産業技術総合研究所、(株)戸畑製作所) |

| 高強度圧延材 (薄板) | ・強度に優れ、今回、構体の底面部分に利用。 (住友電気工業(株)、長岡技術科学大学) |

|

| 高強度圧延材 (中板・厚板) | ・強度に優れ、今回、構体の底面部分に利用。 (権田金属工業(株)、産業技術総合研究所) |

一般に、マグネシウム材の難燃性の確保にはカルシウムの添加が有効ですが、カルシウムの添加に伴い、粗大な晶出物が形成され、押出速度は低下します。A6N01合金代替の合金開発では、化学成分の適正化と押出前ビレットの微視組織適正化により目標を達成し、ダブルスキン押出材を製造することに成功しました。

高強度型合金では、シングルスキン押出材や圧延板材を製造するために、化学成分、プロセス条件、熱処理条件等を最適化し、A7N01合金と同等の強度・延性を有する素形材を開発しました。

(2)加工・接合技術の開発

マグネシウム合金の加工・接合技術は未成熟な分野であり、車両構体接合部の信頼性を確保する上で、技術の確立が不可欠となっていました。

本技術開発は株式会社総合車両製作所が担当し、摩擦攪拌接合法(FSW)※5を含む各種接合方法(MIG溶接※6、TIG溶接※7等)の基礎試験を今回開発した合金のすべてを対象に実施しました。アルミニウム合金の接合法と異なる点の抽出、接合強度を基準にした最適な接合条件範囲の確定などの基礎的な接合技術を2016年度までに確立しています。また、MIG溶接における溶加材※8については、木ノ本伸線株式会社と共同で最適な溶加材の組成を選定しました。

(3)防食技術の開発

マグネシウムは化学的に不安定で腐食しやすい特性があり、輸送機器のような耐久性が要求される用途では、防食技術の確立は特に重要な技術となっていました。

本技術開発は大日本塗料株式会社が担当し、マグネシウム製大型構造物に施工するための常温硬化型塗料や上塗り塗装前の下地処理技術の開発を進め、2017年度までに試作部材へ適用しました。下地処理についてはミリオン化学株式会社と共同で開発しました。

(4)大型構造物試作技術の開発

鉄道車両メーカーである(株)総合車両製作所と川崎重工業株式会社を中心に、本事業で開発した合金・素形材、加工・接合技術、防食技術を組み合わせて、これまでに高速車両構体の側構体部分パネルを試作しました。従来のアルミニウム合金部材と同等の剛性を有する条件で25%以上の軽量化が可能であることを確認しました。

そして今回、マグネシウム合金部材に適した接合技術や組み立て技術の確立を通じて、現行の新幹線の車両構体と同一断面サイズのオールマグネシウム合金製高速鉄道車両部分構体の試作に成功しました。大型構造物では、部材や接合部のわずかなひずみが組み立ての過程で致命的になることがありますが、部材の寸法精度向上、つなぎ部構造の工夫、組み立て技術の精緻化等により、目標を達成できました。

3.今後の予定

今回の試作結果を踏まえ、2018年度からはさらに長尺の車両構体を試作し、難燃性マグネシウム合金製高速鉄道車両構体の実用化を目指す予定です。具体的には、現行の新幹線車両構体を模した長さ5mの車両構体を試作し、それを用いて実際の運用環境を想定した条件下での疲労試験を実施することで信頼性を担保し、長期使用時の安全性を検証することにしています。

【注釈】

- ※1 展伸材

- 展伸材とは、圧延、押出、鍛造など、塑性加工(材料に大きな力を加えて変形させることによって目的とする形状に加工すること)によって作製した金属材料。

- ※2 NEDO事業

-

- 事業名:

- 革新的新構造材料等研究開発

- 事業期間:

- 2014年度~2022年度

- 事業内容:

- 鉄鋼、非鉄(チタン、アルミニウム、マグネシウム)、CFRPといった構造材料の特性を向上させ、自動車や鉄道車両などの輸送機器の軽量化を図る事業。

- ※3 新構造材料技術研究組合(ISMA)

- 新構造材料技術研究組合は、上記NEDO事業を推進することを目的として、2013年10月25日に設立された。19企業、1独立行政法人(当時)で発足し、2018年6月現在、38企業、2国立研究開発法人、1大学が参加している。

- ※4 難燃性マグネシウム合金

- 難燃性マグネシウム合金とは、汎用マグネシウム合金(Mg-Al系合金)にカルシウム等を数%添加することで発火温度を200~300℃上昇させ、大気中での溶解・鋳造を可能とした合金。

- ※5 摩擦攪拌接合法(FSW)

- FSWとはFriction Stir Weldingの略で、材料の溶融を伴わない固相接合法の一つで、1991年に英国のTWI(The Welding Institute)で開発された接合技術である。極度の摩擦熱と圧力を加えることで生じる金属の塑性流動現象を利用し、金属材料を接合する技術。高熱で溶かして接合する溶接技術と比べて、溶融部分が盛り上がらず平坦にできる、異なる金属材料を接合できる、強度が維持できるといった利点がある。

- ※6 MIG溶接

- MIGとはMetal Inert Gasの略で、母材と溶加材を電極としてその間にアーク(発光放電)を発生させ、その熱によって溶加材を溶かし落着させるアーク溶接の一つ。アーク溶接法は溶融金属の酸化、窒化を防ぐため使用するシールドガスに不活性ガスのみを使い、金属電極棒が溶加材として送給ローラーで自動的に母材に送り込まれ、そのまま溶融して溶接する方式で、通常半自動溶接として使われる。長い距離の連続溶接が可能でロボットを使用するような自動溶接に適している。

- ※7 TIG溶接

- TIGとはTungsten Inert Gasの略で、タングステン-不活性ガス溶接の意であり、アーク溶接法の一つ。電極棒に消耗しない材料のタングステンを使用して、不活性ガスのアルゴン雰囲気中でタングステン電極と母材との間にアークを発生させ、別の溶加材をアーク中で溶融して溶接する方式である。一般的には手動により溶加材を供給し、短い距離の溶接や補修溶接に適用される。

- ※8 溶加材

- 金属の溶接の際、母材とともに溶融して接合を助ける金属材料。溶加材には、溶接ワイヤと溶接棒などがある。MIG溶接には溶接ワイヤが使用され、TIG溶接には溶接棒が使用されることが多い。

4.問い合わせ先

(本ニュースリリースの内容についての問い合わせ先)

NEDO 材料・ナノテクノロジー部 担当:斎藤、宮本

ISMA 技術企画部 担当:堀谷

(その他NEDO事業についての一般的な問い合わせ先)

NEDO 広報部 担当:藤本、坂本、髙津佐