2021-03-10 理化学研究所

理化学研究所(理研)生命機能科学研究センター集積バイオデバイス研究チームの田中陽チームリーダー、エン・ヤーポン研修生、ヤリクン・ヤシャイラ客員研究員らの研究チームは、炉内でガラスシートを加熱延伸することにより、厚みが約3マイクロメートル(μm、1μmは100万分の1メートル)のガラスシートを作製する方法を開発しました。

本研究成果は、ガラス製マイクロ流体デバイス[1]の高度化、ディスプレイ材[2]、光学材料[3]、封止材[4]などさまざまな分野への応用が期待できます。

ガラスは硬い材料ですが、厚みを10μmよりも薄くすれば、柔軟性が著しく向上します。このような非常に薄いガラスは従来、ガラス軟化点(塑性変形可能な温度)よりも高温に加熱したガラスを引き延ばすことで作製されてきました。しかし、この方法ではガラスの粘性のため、薄型化に限界がありました。

今回、研究チームは、真空炉の中で、重りを付けたガラスをガラス軟化点よりも低温に加熱し、時間をかけて延伸することで、世界最薄レベルの超薄板ガラスの作製に成功しました。さらに、その超薄板ガラスが圧力センサーに応用できることを示しました。

本研究は、科学雑誌『Sensors and Actuators A: Physical』オンライン版(2月16日付)に掲載されました。なお、理研は「ガラスシートの製造方法、ガラスシート、デバイス、およびガラスシートの製造装置」として特許を出願しています。

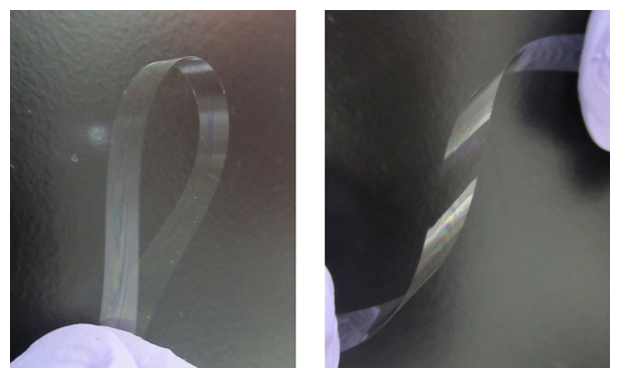

作製した幅3 mm、厚み3μmのホウケイ酸ガラスを曲げた状態(左)とねじった状態(右)

背景

ガラスは、建築材、電子機器、医療用品、そして理化学器具など身の回りのさまざまな製品に古くから利用されている材料です。ガラスには、物理的・化学的に極めて安定している、長期間変形や変色しにくい、絶縁性や気密性に優れる、光学的にも透明性が極めて高い、生体親和性も高いなど、いくつもの長所があります。

一方で、ガラスは硬く重いという欠点もあることから、プラスチックのように大きな変形が必要な場合や軽量小型の機器には不向きです。これを解決する手段がガラスを薄くすることであり、厚みを10マイクロメートル(μm、1μmは100万分の1メートル)以下にすると、大きく変形しても割れない柔軟性を持つようになります。研究チームは、この性質を利用して、液体の流れを制御するガラス製のバルブ注1)やポンプ注2)、超薄板マイクロ流体チップ注3)、空圧による変形を利用したガラス製レンズ注4)など、さまざまなデバイスを開発してきました。

ガラスを薄くする最も一般的な手法は研磨[5]ですが、、ガラス表面が荒れて柔軟性が損なわれてしまいます。そのため、超薄板ガラスを製造するためには、フロート法[6]やオーバーフロー法[7]など高温で溶融させたガラスを引き延ばす方法が有効です。しかしガラスを溶融させると、液体状のガラス自体の表面張力(粘性)によりシート形状を保つことが困難になるため、その薄さには限界があります。

そこで研究チームは、ガラス軟化点(塑性変形可能な温度)よりも低温で、ガラスを薄くする方法の開発を目指しました。

注1)2013年4月24日プレスリリース「超薄板ガラスのバルブを作製、全てガラス製のマイクロ流体チップ実現」

注2)2014年5月27日プレスリリース「超薄板ガラスのマイクロ流体チップ内電動ポンプを開発」

注3)2016年5月26日プレスリリース「フレキシブルな世界最薄のガラス流体チップを開発 | 科学技術振興機構」

注4)2019年12月27日プレスリリース「吹きガラスの原理でガラス製微小レンズを開発」

研究手法と成果

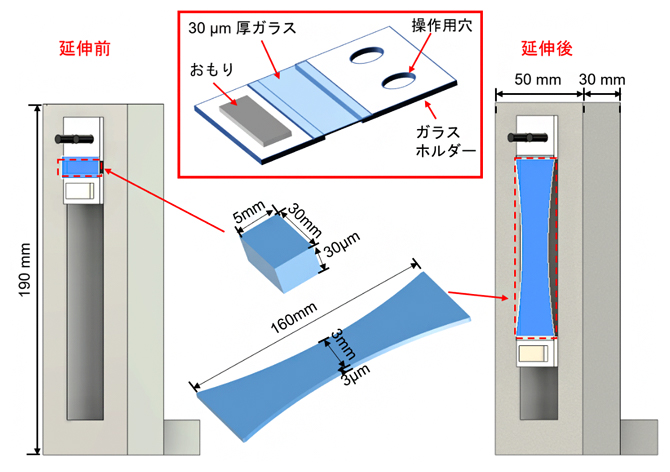

まず研究チームは超薄板ガラスを作製するために、図1のようなコンセプトを考案しました。

図1 超薄板ガラス作製のコンセプト

厚み30μm、幅30mm、長さ5mmのガラス板の両端に、耐熱接着剤でホルダーとなる厚いガラス板を接着し、そのホルダーに穴を開けてこれをカーボン製のジグ(治具)に吊り下げる。反対側のホルダーには金属製の重りを取り付け、張力を調整する。この状態で真空炉に入れ、加熱することでガラスが延伸し、非常に薄いガラスが得られる。

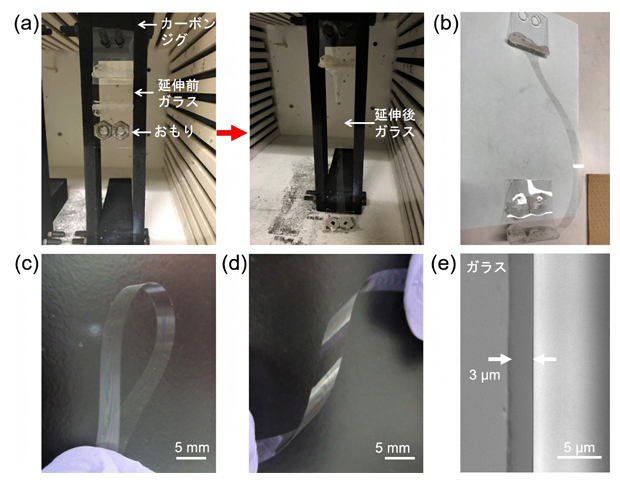

図2(a)左に、超薄板ガラス作製のためのセットアップの写真を示します。今回の試験ではマイクロ流体デバイスをはじめ、化学や生物の実験などの理化学用途に最も一般的に利用されるホウケイ酸ガラス[8]を用いました。研磨により安定して薄くできる限界の厚み30μmのガラスの両端に、ほとんど変形しない厚み0.7mmのガラス(ホルダー)と重りを取り付け、カーボン製のジグ(治具)に固定しました。

それを真空炉に入れ、2時間半かけてガラス軟化点(736℃)よりも低い690℃まで徐々に加熱し、その状態で1時間保ちました。その後、2時間半かけて520℃まで徐々に温度を下げ、さらに5時間程度自然冷却して室温近くになったところで取り出しました。すると、ガラスが大きく引き延ばされていることが確認できました(図2(a)右)。

このように作製したガラスは、大きな曲げやねじりに対しても割れない柔軟性を持つことが分かりました(図2(b)-(d))。その断面を電子顕微鏡[9]で観察したところ、3μm程度まで薄くなっていることが明らかになりました(図2(e))。既製のガラス製品で最も薄いのは4μm厚であることから、それよりもさらに薄くできたことになります。

図2 ガラス延伸実験における器具やガラスの写真

(a)ガラス延伸のためのセットアップ写真。左は延伸前、右は延伸後。

(b)器具から取り外した超薄板ガラスの写真。

(c)超薄板ガラスを曲げている様子。ガラスの幅は3mm程度である。

(d)超薄板ガラスをねじっている様子。

(e)超薄板ガラスの電子顕微鏡による断面拡大写真。厚み3μmまで薄くなったことが分かった。

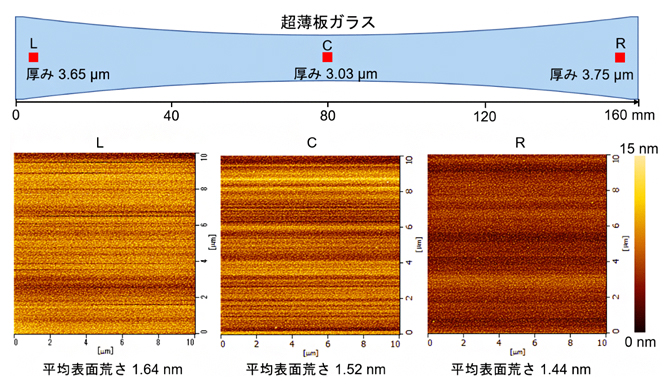

図3に、作製したガラスの厚みのばらつきや平滑性を測定した結果を示します。厚みは両端部でやや大きくなっていますが、中央部よりも20~30%厚いくらいです。表面の荒さに関して、原子間力顕微鏡[10]で観察したところ、場所による違いはほとんどなく、その凹凸は2ナノメートル(nm、1nmは10億分の1メートル)以下であり、非常に平滑な表面になることが分かりました。

図3 ガラスのプロパティ計測結果

長さ160mm(16cm)まで延伸したガラス板の左端付近(L)、中央付近(C)、および右端付近(R)における、断面電子顕微鏡観察による厚み測定結果(上段)と原子間力顕微鏡による10μm四方のエリアにおける表面の凹凸測定結果(下段)。下段右端は、表面の高さを色の濃淡で示すカラーバー。実際の実験装置では、左が上側、右が下側となる。

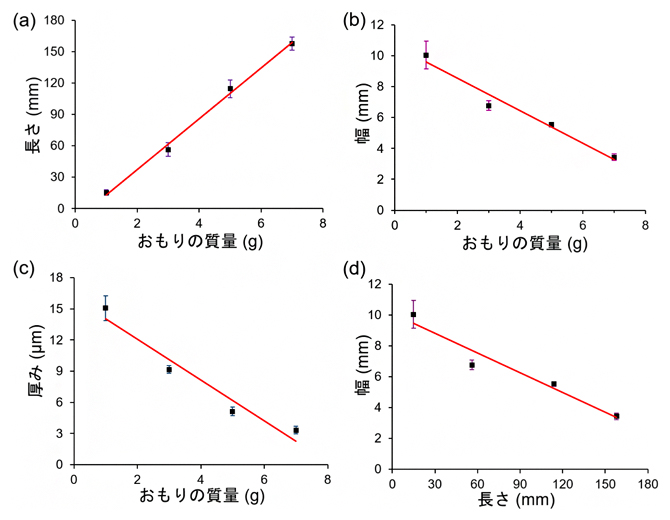

また、今回の作製法では、重りの重さを変えることで、ガラスの厚みや長さ、幅などの形状をコントロールできます。前述と同様の条件で、重りの重さだけを変えて形状変化を調べたところ、重りを重くするほど薄くて長いガラスが得られるものの、幅は狭くなること、逆に、重りが軽ければあまり薄くならない一方で、幅広のガラスが得られることが分かりました(図4)。このように、開発した作製法には、用途によって最適な形状を設計できるという利点があります。

図4 重りの質量を変えたときのガラスの形状変化

(a)重りの質量と長さの関係。最初のガラスサイズは長さ5mm、幅5mm、厚み30μm。エラーバーは±標準偏差(n=3)。以下同。

(b)重りの質量と幅の関係。

(c)重りの質量と厚みの関係。

(d)長さと厚みの関係。(a)、(c)からプロットし直したもの。

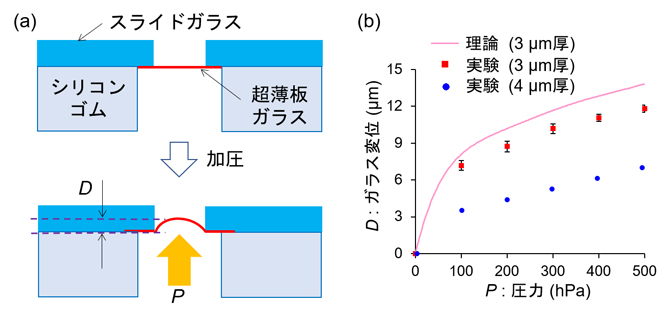

さらに、超薄板ガラスの応用例の一つとして、圧力センサーとして使えることを示しました。圧力センサーは、加圧による膜の変形を利用するタイプが標準的ですが、多くは金属やプラスチックを用いており、光学透明性や気密性、化学的安定性などに問題があります。一方、超薄板ガラスを用いればこれらの問題は解決され、安定してその場観察できる圧力センサーの作製が可能となります。

図5(a)のように、直径0.8mmの貫通穴を開けたスライドガラスに3μm厚のガラスを接着させて加熱融着し、シリコンゴムのホルダーを載せて圧力をかけたところ、圧力に応じて変形することを確認しました。図5(b)に示すグラフで、ガラス変位の実測値は理論線よりやや下がっていますが、それは加熱の際に硬さが少し変化した(硬くなった)ことが原因だと考えられます。それでも300ヘクトパスカル(hPa)以下の圧力条件では、3μm厚のガラスを用いた場合の感度(図5(b)のプロットの傾き)は、従来のガラス溶融による加工法で作製できる4μm厚のガラスを用いた場合に比べて、1.5倍以上も向上することが分かりました。

図5 圧力センサーへの応用例

(a)圧力センサーの原理。直径0.8mmの貫通穴を開けたスライドガラスとシリコンゴム基板で、超薄板ガラスを挟み込み固定する。下側から圧力をかければガラスがドーム状にたわむため、その変位を測定し、物性や形状の値と計算式から圧力が逆算できる。

(b)圧力(P)と変位(D)の関係測定結果。プロットは4μm厚および3μm厚のガラスを用いた場合の実験結果、曲線は3μm厚の場合の理論式を示す。300hPa以下の圧力条件では、3μm厚のガラスを用いた場合は、4μm厚のガラスに比べて1.5倍以上も感度が向上することが分かる。

今後の期待

本研究では、炉内において比較的低温で時間をかけてガラスを延伸することで、これまでにない薄さのガラスを作製することに成功しました。また、このガラスが高い柔軟性や表面平滑性を持ち、圧力センサーにも使えることが分かりました。

本手法は、大掛かりな装置やスペースを必要とせず、研究室レベルでも比較的簡単に導入でき、かつ容易に厚みを制御できるという利点があります。したがって、さまざまな分野の最先端研究への応用も可能です。今後、条件を最適化することで、さらなる薄型化や幅広化、多種類のガラスへの適用なども可能になると考えられます。

本研究で試作した極めて薄いガラスは、マイクロ流体デバイス以外にも、超小型・軽量ディスプレイや、超小型・フレキシブル電子デバイスの封止材材料、または超低侵襲性の体内埋め込み型の医療デバイスなどへの応用も考えられ、幅広い産業展開が期待できます。

補足説明

1.マイクロ流体デバイス

数cm角の基板上に幅・深さ1mm以下の流路を形成し、化学・生化学のプロセスを集積化したもので、分析、合成、細胞培養などさまざまな用途に用いられる。

2.ディスプレイ材

電子機器のモニターに使われる材料。プラスチック製が多いが、近年はその平滑性や美しさなどからガラスも用いられる。強化ガラスやフレキシブルガラスなどの特殊技術も使われている。

3.光学材料

レンズや回折格子、ホログラム光学素子など光を用いたデバイス全般に用いられる材料。その透明性から特にガラスは重宝される。

4.封止材

材料間の電気的絶縁や気密封着の固定化のために用いられる材料。電子機器全般、ライトや各種センサーなどにも用いられ、その絶縁性や気密性からガラスが多く利用される。

5.研磨

試料の表面を削り、薄く平滑にする作業のこと。試料より硬度の高いものでこする機械的な研磨と、化学薬品を用いて表面を溶かす研磨がある。

6.フロート法

溶融した金属上に溶融したガラスを薄く浮かべることで、板状に成型するガラス製造法。厚さが均一で、表面が極めて平坦なガラスを製造でき、大量生産にも向いている。

7.オーバーフロー法

溶融したガラスを雨樋のような水平の溝を持つ耐熱構造物の上部両側から均一に溢れさせて垂らし、下部で合流させて冷やすことで、成形するガラス製造法。厚さが均一で表面が平坦なガラスを連続的に製造することができ、特に薄いガラスの成型に向いている。

8.ホウケイ酸ガラス

ホウ酸を混ぜて熔融し、軟化する温度や硬度を高めたガラスで、耐熱ガラス、硬質ガラスとして用いられることが多い。耐薬品性にも優れているため、理化学器具のほか、台所用品などにも用いられている。

9.電子顕微鏡

通常の顕微鏡で用いる光の代わりに電子(電子線)をあてて対象物を拡大観察する顕微鏡。非常に分解能が高く、ナノメートルサイズの物体の観察も可能である。

10.原子間力顕微鏡

試料の表面と探針の原子間に働く力を検出して画像を得る顕微鏡。非常に分解能が高く、試料表面の凹凸形状の評価に適している。

研究チーム

理化学研究所 生命機能科学研究センター 集積バイオデバイス研究チーム

チームリーダー 田中 陽(たなか よう)

研修生 エン・ヤーポン(Yuan Yapeng)

客員研究員 ヤリクン・ヤシャイラ(Yalikun Yaxiaer)

技師(研究当時) 天谷 諭(あまや さとし)

大学院生リサーチ・アソシエイト ユスフ・アイサン(Yusufu Aishan)

研修生 シン・キゴウ(Shen Yigang)

研究支援

本研究は、日本学術振興会(JSPS)科学研究費補助金新学術領域研究(研究領域提案型)「オジギソウ搭載型植物機能利用スマートマシーン創発(研究代表者:田中陽)」、東電記念財団、天田財団、日本板硝子材料工学助成会による支援を受けて行われました。

原論文情報

Yapeng Yuan, Yaxiaer Yalikun, Satoshi Amaya, Yusufu Aishan, Yigang Shen & Yo Tanaka, “Fabrication of ultra-thin glass sheet by weight-controlled load-assisted precise thermal stretching”, Sensors and Actuators A: Physical, 10.1016/j.sna.2021.112604

発表者

理化学研究所

生命機能科学研究センター 集積バイオデバイス研究チーム

チームリーダー 田中 陽(たなか よう)

研修生 エン・ヤーポン(Yuan Yapeng)

客員研究員 ヤリクン・ヤシャイラ(Yalikun Yaxiaer)

報道担当

理化学研究所 広報室 報道担当