2018/09/13 国立研究開発法人新エネルギー・産業技術総合開発機構,国立研究開発法人産業技術総合研究所,サンアロー株式会社

NEDOプロジェクトの成果をもとに、産業技術総合研究所は、単層カーボンナノチューブ含有の耐熱フッ素ゴム(FKM)の開発を発展させ、「Oリング」の実用化に成功しました。

このOリングは、市販品FKM材料の3.5倍の耐久時間を有するなど、長寿命・高耐熱・高耐圧の優れた性能を持ちます。2018年10月1日からサンアロー(株)がFKMと同等の価格帯で販売開始します(名称:SGOINT(スゴイン)-Oリング)。

例えば、石油掘削装置などのシール材、自動車や航空機などのエンジン周辺部材の金属シール代替などへの活用が期待され、交換頻度の低減と管理コストの削減などに貢献できます。

また、このOリングは、高品質・高速・大量合成に優れたスーパーグロース法で量産された単層CNT(SGCNT)を応用した世界初の製品になります。

図1 SGOINT-Oリングの外観

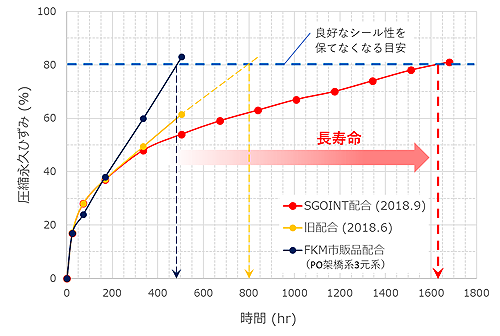

図2 230℃での圧縮永久ひずみ(シール耐久性能)の経時変化(寿命の目安)

1.概要

配管や容器のシール部材として使われるゴム製のOリングは、高いシール性(密閉性)と柔軟性を特長としますが、化学プラント、発電、石油掘削用途などの高温・高圧となる過酷環境下での使用には、寿命などに制限がありました。そのため、用途範囲が限られることや、頻繁な交換が必要であることなどの課題がありました。また、自動車や航空機などの金属シール部材は、省エネ化の観点から軽量材料への代替が求められていました。

そこで、国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)プロジェクト※1において、国立研究開発法人 産業技術総合研究所(産総研)は、ゴム材料に単層カーボンナノチューブ(CNT)を添加することで、特性の優れたOリングの開発を進めてきました。

今回、NEDOプロジェクト成果を活用して、産総研のナノチューブ実用化研究センターは、日本ゼオン・サンアロー・産総研CNT複合材料研究拠点(TACC)※2において、単層CNT含有の耐熱フッ素ゴム(FKM)※3の開発を発展させ、長寿命・高耐熱・高耐圧のOリングの実用化に成功しました。市販品FKM材料の3.5倍の耐久時間を確認しています(連続使用温度:~230℃程度)。

2018年10月1日からTACCメンバーのサンアロー株式会社が、耐熱フッ素ゴムOリングSGOINT(スゴイン)※4シリーズとして、FKMと同等の価格帯で販売を開始します(図1)。このOリングは、高品質・高速・大量合成に優れたスーパーグロース法で量産された単層CNT(SGCNT)※5を応用した世界初の製品になります。なお、本製品にはゼオンナノテクノロジー株式会社※6が製造・販売するCNT材料を活用します。

また、本製品は、TACCで開発した初めての販売開始事例です。今後、TACCにおいて、ユーザーニーズに対応しながらカスタマイズ品の開発を行います。

本成果の詳細については、2018年9月14日に東京大学弥生講堂(東京都文京区)で開催される第11回ナノカーボン実用化推進研究会において産総研が発表予定です。

2.今回の成果のポイント

(1)分散方法の確立

高度なネットワーク構造を保ったままCNTを分散させることは、従来の混練では難しいものでしたが、添加物の配合比を改良することで実現できました。さらに、単層CNTの安価な分散方法と両立することができ、高性能ながら市販品FKMと同等の価格帯でフッ素ゴム複合材料が得られました。なお、母材にはパーオキサイド(PO)架橋系3元系FKMを用いています。

(2)長寿命化

図2に、長期シール性の指標となる圧縮永久ひずみについて230℃高温下での実験結果を示します。一般的に、圧縮永久ひずみが80%を超えると良好なシール性を保てなくなるといわれています。

これまでの旧配合品(2018年6月時点)では、長期シール性が市販品FKM(約470時間)に比べて最大約1.7倍(約800時間)でしたが、今回の配合品では約1,630時間と、市販品FKMの約3.5倍にまで耐久時間が向上したことを確認できました。このような長寿命化は、CNTによる圧縮永久ひずみへの影響メカニズムを解明し、各種添加剤の配合比を最適化したことにより、達成できました。

(3)他製品比較

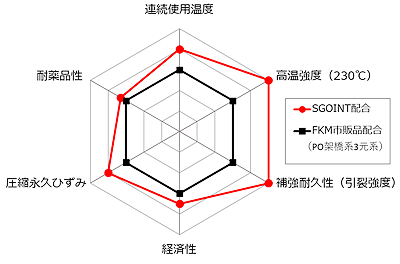

今回の製品と、競合する市販品FKMの各種特性の比較を図3に示します。

今回の製品では、市販品FKMと同等の価格帯で、耐熱特性(連続使用温度)や圧縮永久ひずみ(交換寿命目安)を向上させました。これにより、例えば、石油掘削装置などのシール材、自動車や航空機などのエンジン周辺部材の金属シール代替などへの活用が期待され、交換頻度の低減と管理コストの削減などに貢献できます。

図3 ゴム製Oリングの特性比較

3.研究開発の経緯

NEDOプロジェクト「ナノカーボン応用製品創製プロジェクト(2002~2005年度)」において、産総研は2004年に高純度、長尺、高比表面積で、分散性に優れた単層CNTの合成法であるスーパーグロース法を開発しました。そして、NEDOの支援を経て、2015年に日本ゼオン株式会社がこの合成法による単層CNTの量産化に成功しました。

その後、2017年から産総研、日本ゼオン(株)、サンアロー(株)の3者で構成されるTACCにおいて、CNTとさまざまな複合材料の製品化を目指した研究開発が進められています。

CNTとゴムの複合材料については、これまでに、窒素雰囲気下420℃で3時間加熱しても形状を維持できる単層CNT含有ゴム複合材料を開発しました。

CNTとゴムの複合材料の性能向上にはCNTの高度な分散による三次元のネットワーク構造を保つことが重要とされます。しかし、製品化コストに見合うレベルでの市販Oリングとの物性の差が十分に達成できなかったため、物性の向上に取り組んできました。

【注釈】

- ※1 NEDOプロジェクト

- 「低炭素社会を実現するナノ炭素材料実用化プロジェクト」(2010~2016年度)のことで、委託事業実施者は技術研究組合単層CNT融合新材料研究開発機構(TASC)など。日本ゼオン(株)はTASCの組合員として基盤技術開発に参画するとともに、助成事業実施者としてフッ素ゴム複合材料開発に参画。産総研は分散・評価・安全性などの基盤技術開発に貢献した。

- ※2 日本ゼオン・サンアロー・産総研CNT複合材料研究拠点(TACC)

- 産総研のCNT関連技術を企業へ効率的に移転するために2017年1月に、日本ゼオン(株)・サンアロー(株)・産総研の3者が産総研内に設立した拠点。ナノ材料の安全性、評価技術、プロセス技術などを保有する産総研研究員がCNT関連企業と「CNTアライアンス・コンソーシアム」を組み、CNT産業創出を目指す活動の中のオープンプラットフォーム共同研究の第1号事例として、3者でCNTと樹脂・ゴム複合材料のマスターバッチや成形体の技術営業、商品開発、製造プロセス開発などを行っている。

- ※3 フッ素ゴム(FKM)

- フッ素を含有し、150℃以上の温度域でも使用可能なゴム。フッ化ビニリデン系(FKM)、四フッ化エチレン-プロピレン系(FEPM)、四フッ化エチレン-パーフルオロビニルエーテル系(FFKM)などが市販されており、高スペックなFFKMに比べて安価な価格帯のFKMが汎用されている。

- ※4 SGOINT(スゴイン)

- TACCでは、複数企業と産総研のオープンプラットフォーム共同研究としてユーザー企業へのヒアリング活動も行い、「凄いSGCNT入りのOリングを開発する」というコンセプトをもとに開発品の段階からSGOINT(スゴイン)と名付け開発を進めた。販売を機にサンアロー(株)の製品をSCOINTと名付け、これを商標登録することとなった。

- ※5 スーパーグロース法で量産された単層CNT(SGCNT)

- 炭素原子だけで構成される直径が0.4~50nm、長さがおよそ1~数10mの一次元性ナノ炭素材料のうち、層の数が1枚だけのものを単層CNTと呼ぶ。この合成手法の一つである化学気相成長(CVD)法において、水分を極微量添加することにより触媒の寿命と活性を大幅に改善した手法をスーパーグロース法と呼び、高純度(従来比2,000倍)、長尺(従来比500倍)、高比表面積かつ分散性に優れた単層CNT(SGCNT)が合成可能となった。本手法は2004年に産総研で開発され、2015年11月に日本ゼオン(株)によって工業的量産が開始されている。

- ※6 ゼオンナノテクノロジー株式会社

- 2015年6月に設立された日本ゼオン(株)の100%子会社で、日本ゼオン(株)徳山工場で生産されたCNTやCNT関連製品の製造販売を行っている。

4.問い合わせ先

(本ニュースリリースの内容についての問い合わせ先)

NEDO 材料・ナノテクノロジー部 担当:多井、尾上、佐々木(紘)

産総研 CNT複合材料研究拠点 担当:小久保

サンアロー(株) CNT事業推進課 担当:古賀

(その他NEDO事業についての一般的な問い合わせ先)

NEDO 広報部 担当:藤本、坂本、髙津佐