ロボット実験&AIによる燃料電池のものづくり研究開発法の革新~粉体成膜プロセスインフォマティクスにより3万候補から40回で新しい最適解の発見に成功

2022-02-08 東京大学

1.発表のポイント:

◆ロボット実験および機械学習(AI)を用いて、粉体膜乾燥プロセスにおけるひび割れを最小とする加熱温度パターンを、約3万(85)通りの候補からわずか40回の試行での発見に成功しました。

◆網羅的回数の0.12%の試行回数で最適な加熱温度パターンを発見しただけでなく、1段階目の加熱で表面に適度な膜を張り、2段階目の加熱で内部の粒子の再配列を許しながら徐々に溶媒が蒸発する「2段階加熱」という斬新な加熱方法を見いだしました。

◆燃料電池や蓄電池など、日本が先行し続けるべき粉体成膜プロセス開発の競争力強化につながります。

2.発表概要:

東京大学大学院工学系研究科の長藤圭介准教授、永井鴻平(修士課程2年)、冨澤森生(博士課程3年)らの研究グループは、燃料電池などのものづくりの核になる粉体膜乾燥プロセスを高速で最適化する手法を開発し、新しい加熱方法を発見しました。ロボット実験とAIを用いて粉体膜乾燥プロセスに対して実証したのは世界で初めてです。

粉体成膜は、「お好み焼き」や「もんじゃ焼き」と同様に、粉を液体に混ぜたインクを「加熱して、乾かす」身近な方法です。しかし、複雑な現象のため、加熱温度や加熱時間などの膨大なパラメータから最適な条件を探索するには、これまで人の勘・コツ・経験に依存してきました。

本研究では、粉体成膜のうち粉体膜乾燥プロセスに着目し、人の作業に頼ることなく素早く実験し、人知を超えうる新しい加熱方法が探索できることを実証しました。材料やプロセスの開発競争が世界で激化している中、匠の技の伝承の問題を解決しつつ、日本のものづくりの力を飛躍的に伸ばす重要なツールとなります。

本成果は、2022年2月8日(英国標準時)に英国科学誌「Scientific Reports」にオンライン掲載されました。

3.発表内容:

<研究の背景>

材料およびプロセスの開発は、カーボンニュートラル社会に欠かせないFCV(燃料電池車)やEV(電気自動車)の心臓部である燃料電池・蓄電池をはじめとした日本のものづくりを支えるために重要です。たとえば燃料電池は、イオンを良く流すカーボン材料そのものと最適な構造を作り出す粉体成膜プロセスが両立して初めて性能を発揮します。しかし、そのプロセスの条件の数は膨大で、効率的に最適な答えを探す方法が求められています。

<研究内容>

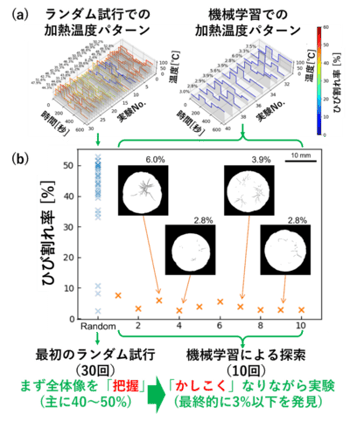

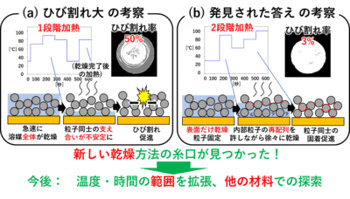

本研究では、粉体成膜のうち粉体膜乾燥プロセスに着目し、ロボット実験と機械学習(AI)を用いて最適な答えを発見する方法の実証を行いました(図1)。AIを用いて最適化する手法の一つにベイズ最適化がありますが、この方法をロボット実験を用いて粉体成膜プロセスに適用したのは世界で初めてです。加熱温度8ステップと加熱時間5ステップ、すなわち約3万(85)通りの加熱履歴の候補から、ひび割れ率を最小にする最適な答えを見つけるためのロボット実験装置および機械学習システムを構築しました。乾燥膜乾燥プロセスでは、ほとんどが40~50%程度のひび割れ率になる中で、ランダムな条件で実験する初期データ取得試行30回と、1回の実験の度にかしこくなる学習試行10回の計40回の試行により、ひび割れ率が3%以下になる加熱温度パターンを発見しました。全40個の加熱温度パターンとひび割れ率の関係を表す学習モデルにより、2段階加熱という斬新な答えが最適であることも示されました(図2)。通常の1段階加熱では、膜全体の流動に伴って大きなひび割れが発生する一方、2段階加熱では、1段階目の加熱で表面に適度な膜を張り、2段階目の加熱で内部の粒子の再配列を許しながら溶媒が蒸発するというメカニズムとして妥当であると考えられます(図3)。このように、人の作業では不可能だった探索範囲で新しい加熱方法がデータ駆動で発見され、人の勘・コツ・経験に基づいた仮説駆動の考察により、「新しい答え」だけでなく、メカニズムも含めた「新しい知識」を見つける可能性が示されたことになります。

<社会的意義・今後の展開>

ロボットおよびAIを用いた実験、すなわちデータ駆動型の研究手法により、少ない試行回数で最適な答えを発見しただけでなく、その答えは、従来行われてきた、人の仮説に基づく実験、すなわち仮説駆動型の研究手法だけではたどり着きにくい斬新なものであったと示されたことは、今後期待される新しい研究手法のきっかけとなります。本成果は、プロセス開発に情報科学を取り入れた「プロセスインフォマティクス」の実践として、今後、ますます重要になる材料開発およびプロセス開発の高効率化、および人のヒラメキを高頻度に誘発する豊かな研究開発現場の実現に貢献します。

<謝辞>

本研究は、科学技術振興機構(JST)未来社会創造事業「共通基盤」領域、探索研究「粉体成膜プロセス研究のハイスループット化のためのデータ駆動型プロセス・インフォマティクス(課題番号:JPMJMI19G3)」、および、本格研究「マテリアル探索空間拡張プラットフォームの構築(課題番号:JPMJMI21G2)」の支援により実施されました。

4.発表雑誌:

雑誌名:「Scientific Reports」(オンライン版:2月8日)

論文タイトル:Sample-efficient parameter exploration of the powder film drying process using experiment-based Bayesian optimization

著者:Kohei Nagai, Takayuki Osa, Gen Inoue, Takuya Tsujiguchi, Takuto Araki, Yoshiyuki Kuroda, Morio Tomizawa & Keisuke Nagato*

DOI番号:10.1038/s41598-022-05784-w

URL:https://www.nature.com/articles/s41598-022-05784-w

5.発表者:

永井 鴻平(東京大学大学院工学系研究科 機械工学専攻 修士課程2年生)

長 隆之(九州工業大学大学院生命体工学研究科 人間知能システム工学専攻 准教授)

井上 元(九州大学大学院工学研究院 化学工学部門 准教授)

辻口 拓也(金沢大学理工研究域 機械工学系 准教授)

荒木 拓人(横浜国立大学大学院工学研究院 システムの創生部門 教授)

黒田 義之(横浜国立大学大学院工学研究院 機能の創生部門 准教授)

冨澤 森生(東京大学大学院工学系研究科 機械工学専攻 博士課程3年生)

長藤 圭介(東京大学大学院工学系研究科 機械工学専攻 准教授)

6.関連URL:

「高性能電池は “お好み焼き”!?「匠の技」が決め手になる」:

https://scienceportal.jst.go.jp/explore/opinion/20211213_e01/

「マテリアル探索空間拡張プラットフォームMEEP(ミープ)」プロジェクト:

https://meep.nagato-u-tokyo.jp/

JST未来社会創造事業「マテリアル探索空間拡張プラットフォームの構築」:

https://www.jst.go.jp/mirai/jp/program/core/JPMJMI21G2.html

7.添付資料:

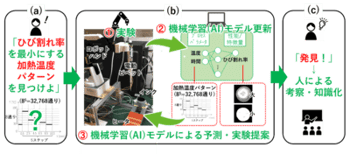

図1 (a)人による問題設定。(b)実験に基づく粉体膜乾燥プロセスの最適化のループ、①実験→②機械学習モデルの更新→③機械学習モデルによる予測・実験提案→(以下、①→②→③の繰り返し)と探索する。(c)人による知識化。

図2 計40回の(a)加熱温度パターンと(b)ひび割れ率の変遷。最初の30回はランダムなパラメータでの試行結果(ひび割れ率は主に40~50%)。その結果をもとに、後の10回は、毎回学習モデルを更新しながら実験し、最終的にひび割れ率3%以下になる加熱温度パラメータを割り出す。

図3 2段階加熱がひび割れ率最小につながった加熱温度パターンの考察。(a)通常の1段階加熱では膜全体の流動に伴って大きなひび割れが発生する。(b) 2段階加熱では、表面に適度な乾燥膜ができ、内部の再配列を許しながら徐々に溶媒が乾燥する。

プレスリリース本文:/shared/press/data/setnws_202202081352523736460557_622329.pdf

Scientific Reports:https://www.nature.com/articles/s41598-022-05784-w