ディスプレーや化粧品添加剤への応用が期待される結晶粒子を開発

2018-10-09 国立研究開発法人 産業技術総合研究所,株式会社 コガネイ

ポイント

- これまで数%だった結晶性サブマイクロメートル球状粒子の生成率を約90 %に向上

- 流れる分散液中に含まれる全ての原料粒子にパルスレーザー光を照射できる手法を開発

- 結晶性サブマイクロメートル球状粒子を金属、酸化物で実現し、各種製品の開発加速に期待

概要

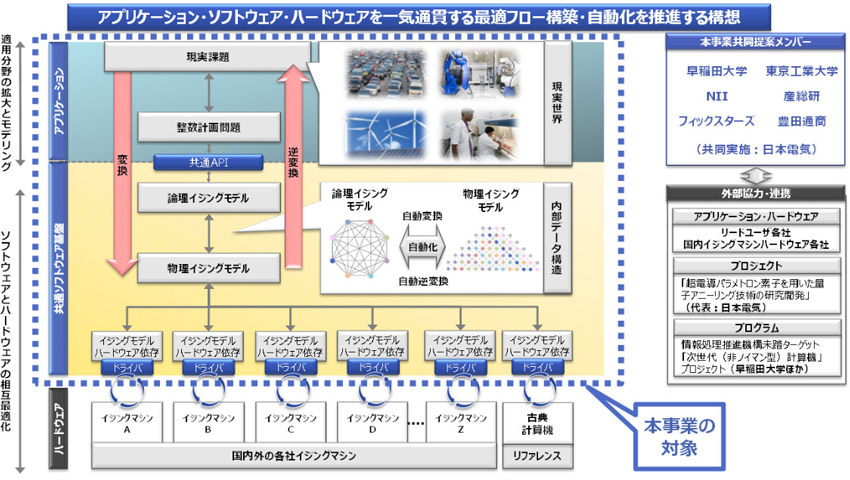

国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)ナノ材料研究部門【研究部門長 佐々木 毅】ナノ粒子構造設計グループ 石川 善恵 主任研究員は、株式会社 コガネイ【代表取締役社長 岡村 吉光】(以下「コガネイ」という)と共同で、結晶性のサブマイクロメートル球状粒子を高い生成率で合成する技術を開発した。

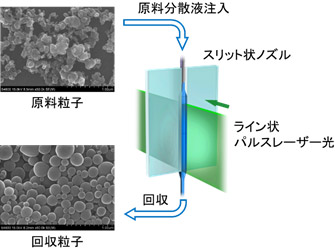

形状がふぞろいの原料粒子を分散させた液体にパルスレーザー光を照射して結晶性サブマイクロメートル球状粒子を得る液中レーザー溶融法は金属、酸化物、炭化物など幅広い材料に適用できる。この方法は産総研が開発し、国内外で関連する研究開発が進められているが、粒子の生成率は10 %以下にとどまっていた。今回、原料分散液を液膜状に流し、分散液中の全ての原料粒子に効率よくパルスレーザー光を照射できる液膜フロー式レーザー照射法を開発し、球状粒子の生成率を約90 %に向上させた。

結晶性サブマイクロメートル球状粒子はディスプレーに用いるスペーサー、光学材料、化粧品の添加剤などとして、機械的強度、光散乱といった機能向上のためのさまざまな応用が考えられている。大量合成が可能となったため、今後、プロトタイプの試作を通じた製品開発の加速が期待される。

今回開発した技術の詳細は、学術雑誌Scientific Reports電子版に2018年9月21日(英国夏時間)に掲載された。

開発した液膜フロー式レーザー照射法の模式図と粒子の形状変化

開発の社会的背景

サブマイクロメートルの球状粒子はスペーサーやフィラー、光の散乱体、粘度調整剤など、さまざまな用途で用いられている。通常これらは非晶性かナノ結晶粒子が集まった多孔質体であるが、内部の密度が均一で結晶性のサブマイクロメートル球状粒子を用いることができれば、より硬いスペーサーやフィラーとなり、それらを使うディスプレーなどの機能向上が期待できる。ナノメートルより大きく欧州のナノ材料に対する規制を受けないことから、化粧品に配合する光の散乱体としても期待されている。さらに、ランダムレーザーと呼ばれる新たな光源への応用も検討されている。このため、内部の密度が均一で結晶性のサブマイクロメートル球状粒子が求められている。

内部の密度が均一で結晶性のサブマイクロメートルの粒子を得るには、より小さなナノ粒子を核として結晶成長させる方法がある。しかし、エネルギー的に安定な結晶面が優先的に成長して多面体になるため、球状粒子を得ることが困難であった。また、大きな粒子をサブマイクロメートルにまで粉砕することも技術的に難しかった。

研究の経緯

産総研はこれまで、液中レーザー溶融法による結晶性サブマイクロメートル球状粒子の合成技術を開発してきた(産総研主な研究成果2010年9月1日、2012年1月30日)。これは、形状がふぞろいの原料粒子を分散させた液体にパルスレーザー光を照射して瞬間的に粒子を溶融させ、その後周囲の液体で冷やされることで結晶性の球状粒子を得る方法である。粒子を溶融できるパルスレーザー光のエネルギー範囲と、光学吸収効率の粒子サイズ依存性の関係から、主にサブマイクロメートルの球状粒子が得られる。液中レーザー溶融法は金属、酸化物、炭化物など幅広い材料に適用でき、高融点の炭化ホウ素、タングステンでも結晶性サブマイクロメートル球状粒子が得られる。しかし、十分な量の結晶性サブマイクロメートル球状粒子を合成できず、プロトタイプを試作して性能を検証することが困難であったため、効率的な合成法の開発が求められていた。

研究の内容

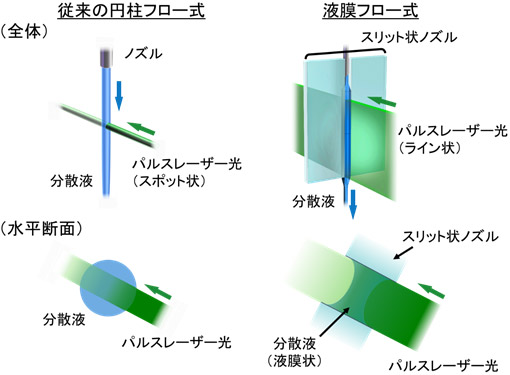

液中レーザー溶融法は、主に、容器に入れた分散液をかき混ぜながらパルスレーザー光を照射するバッチ式での研究開発が進められてきた。しかし、分散液全体にパルスレーザー光を照射できないため、球状粒子の生成率は10 %以下と低く、1時間あたりの生成量は数mgにとどまっていた。そこで、大量合成のために、バッチ式をフロー式に代える研究開発が国内外で行われているが、透明な管内を流れる分散液に管の外からパルスレーザー光を照射する方法では、分散液と接触する管の内壁面に粒子の焼き付きが起こり、パルスレーザー光の照射効率が時間とともに低下してしまう。さらに、ノズルから自由空間に放出した分散液の流れにパルスレーザー光を直接照射する円柱フロー式が試みられているが、生成率はバッチ式より改善されているものの10 %に満たず、例えば90 %以上の原料粒子を球状化させるには20回以上の循環が必要であり、1時間かけても数10 mgしか合成できなかった。また、確実に球状化させるにはレーザーパルスを数回当てる必要があり、そのためにレーザーパルスの繰り返し周波数の高いLD励起レーザーを用いていたが、球状化に必要なエネルギー密度を得るため、レーザービーム径を1 mm以下に絞る必要があった。

そこで産総研はこれらの課題を解決するため液膜フロー式レーザー照射法を開発した(図1)。まず、レーザーにはパルス当たりのエネルギーが高いランプ励起レーザーを用いた。しかし、ランプ励起レーザーは、パルス周波数が10~数十HzとLD励起パルスレーザーよりも少ない。すなわち、あるレーザーパルスと次のレーザーパルスの間に0.01~0.1秒の時間がある。これに対して1つのレーザーパルスの時間幅は10億分の5秒程度しかないため、分散液中の原料粒子の大半はレーザーパルスを一度も受けることなく通過してしまう。そこで、パルスレーザー光の照射断面形状を分散液が流れる方向に引き延ばしたライン状にし、全ての原料粒子がそのラインのどこかでレーザーパルスを受けられるようにした。さらに、スリット状ノズルを開発し、表面が親水性のスリット壁に分散液を伝わせて、パルスレーザー光の進入方向の長さが1 mm未満の薄い液膜状の流れを得た。円柱フロー式では、表面張力のため分散液は太さ1 mm以上の円柱状となり、横から照射したパルスレーザー光の強度が分散液を通過する間に減衰し、パルスレーザー光の出口付近では強度が不足していたと考えられる。また、スリットの壁で分散液が挟まれているため、分散液の流れる速度を抑え、全ての原料粒子が約3回のレーザーパルスを受けられるようにできた。一方、円柱フロー式では重力のため、ある速度以下に流速を抑制できなかった。

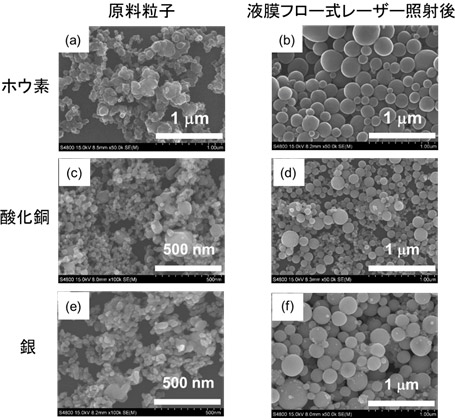

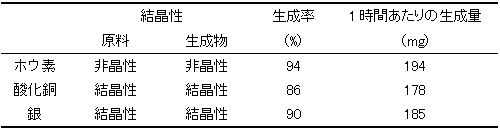

今回開発した液膜フロー式レーザー照射法により、非晶性ホウ素、結晶性酸化銅、結晶性銀を原料粒子として球状化を試みたところ、いずれの原料粒子でもサブマイクロメートル球状粒子が得られた(図2)。ホウ素を除き、球状粒子がいずれも結晶性であることもエックス線回折法を用いて確認できた。生成率は90 %前後で、いずれも1時間あたり200 mg近くの生成量であった(表1)。従来のバッチ式レーザー照射では、生成率は7 %前後、1時間あたりの生成量は7 mgと見積もられ、液膜フロー式レーザー照射法では結晶性サブマイクロメートル球状粒子を高効率で合成できるといえる。将来、半導体製造などで使用される高出力の産業用レーザーを用いれば、1台の装置で1日50 gの合成も可能になると考えられる。

図1 従来の円柱フロー式と開発した液膜フロー式の全体(上)、およびパルスレーザー光照射部分の水平断面(下)の模式図

図2 ホウ素(上段)、酸化銅(中段)、銀(下段)ぞれぞれの原料粒子(左列)と液膜フロー式レーザー照射後の粒子(右列)

表1 液膜フロー式レーザー照射による球状化の結果

今後の予定

これまでは十分な量を得ることが困難で、応用研究への展開には限界があった。今回、大量合成が可能になったので、今後は、結晶性サブマイクロメートル球状粒子に興味を持つ企業に対して、一般的な機能評価が可能となる10 g程度の試料を提供し、プロトタイプの試作などといった応用研究に共同で取り組む。

また、スリット状ノズルの形状、分散液の種類や粘度、流速などの条件を最適化し、生成量の一層の向上を目指す。

問い合わせ

国立研究開発法人 産業技術総合研究所

ナノ材料研究部門 ナノ粒子構造設計グループ

主任研究員 石川 善恵

用語の説明

- ◆サブマイクロメートル

- 1マイクロメートル(千分の1 mm)に満たない大きさ(通常0.1マイクロメートル以上、1マイクロメートル未満の範囲)を指す用語。この大きさは可視光の波長(0.4~0.8マイクロメートル)に相当することから、可視光の反射などで特別な光学的効果が期待される。

- ◆生成率

- 球状粒子が生成した割合。パルスレーザー照射後の粒子の顕微鏡観察像で、粒子全体に対して球状粒子が占有する面積の割合として定義した。生成率が90 %の場合、球状化している粒子の「体積」の割合は96 %に相当する。

- ◆パルスレーザー

- ある一定の時間間隔で繰り返しレーザー光を出すタイプのレーザー。

- ◆液膜

- 膜状の形体の液体。

- ◆フロー式

- 製造や合成の工程において、原料を連続的に供給して処理を行う方式。

- ◆ランダムレーザー

- 単色で高強度だが、通常のレーザーとは異なり空間的な干渉性や指向性の低い光。低価格で単色性が要求される小型光源、家庭用ヘルスモニター用分光装置などでの応用が期待されている。

- ◆バッチ式

- 製造や合成の工程において、処理の度に原料と生成物を取り換える方式。

- ◆LD(Laser Diode)励起レーザー

- レーザーを発生させるためのレーザー媒質(例えばNd:YAGなど)にエネルギーを与えるためにLD(Laser Diode)を用いるレーザー。LD励起レーザーはランプ励起に比べ、繰り返し周波数の高いレーザーパルスが得られるが、パルス当たりのエネルギー出力がランプ励起レーザーより低い。

- ◆ランプ励起レーザー

- レーザーを発生させるためのレーザー媒質にエネルギーを与えるためにランプを用いるレーザー。LD励起レーザーに比べ、単位時間あたりのパルス数は少ないものの、安価で高出力のレーザー光を得られる。