セメント産業の低炭素化を目指す

2020-06-18 新エネルギー・産業技術総合開発機構

NEDOはセメント製造プロセスで排出されるCO2を再資源化し、セメント原料や土木資材として再利用する技術の開発や、実用化に向けた実証試験に着手し、助成先として太平洋セメント(株)を採択しました。セメント工場において1日当たり10トン規模のCO2を分離・回収する実証試験を行うのは国内で初めてです。本事業により、最適なCO2分離・回収システムや、CO2を原料とする製造プロセス(カーボンリサイクル)技術を確立し、2030年度までの実用化、国内のセメント工場への導入を目指します。

図1 セメント工場(太平洋セメント(株)熊谷工場)

1.概要

セメント産業は、国内では電力、鉄鋼に次ぐCO2排出量が多い産業の一つであり(日本の温室効果ガス総排出量の約4%)、その排出削減対策は重要な課題となっています。このうちの約6割のCO2については、セメントの中間製品であるクリンカ※1を製造するプロセスで原料(石灰石※2)から化学反応によって必然的に発生します。セメント製造プロセスからCO2が排出されるため、セメント産業における低炭素技術の革新的なイノベーションが求められています。

また、2019年6月に閣議決定された「パリ協定に基づく成長戦略としての長期戦略」を踏まえ、2020年1月に策定された「革新的環境イノベーション戦略」において、温室効果ガス削減量が大きく、日本の技術力による大きな貢献が可能な39テーマの一つとして、「CO2を原料とするセメント製造プロセスの確立」が設定されました。この分野の2050年における世界全体のCO2削減量は約43億トンと期待されています。

こうした中、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)は、「革新的環境イノベーション戦略」を加速する観点から、セメント製造工程のCO2を再資源化し、セメント原料や土木資材として再利用する技術の開発や、実用化に向けた実証試験に着手します。

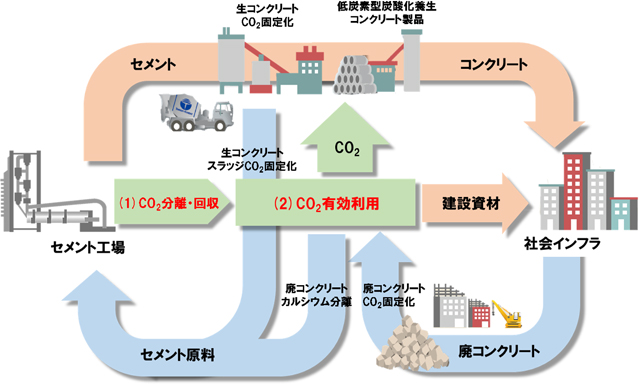

具体的には、セメント工場内にCO2分離・回収実証設備を設置して、セメントキルン※3排ガス中から1日当たり10トンのCO2を分離・回収する実証試験を実施します。この規模でセメント工場においてCO2を分離・回収する実証試験は、国内で初めてです。また分離・回収したCO2を廃コンクリートや生コンクリートスラッジ※4を用いて炭酸塩※5として固定化し、セメント原料(石灰石代替)や道路舗装用の路盤材などの土木資材として再資源化する要素技術などを開発します。本事業により、セメント工場に最適なCO2分離・回収システムや、CO2を原料とする製造プロセス技術、いわゆる「カーボンリサイクル」技術を確立し、社会実装の初期段階として、2030年度までに国内のセメント工場への導入を目指します。

図2 炭素循環型セメント製造プロセスの概念図

2.事業内容

事業名:炭素循環型セメント製造プロセス技術開発

研究開発項目:

1)セメントキルン排ガスからのCO2分離・回収パイロット実証

2)再資源化によるCO2排出削減・CO2固定化研究開発

2-1)セメント廃棄物(廃コンクリート、生コンクリートスラッジ等)の再資源化(セメント原料化、土木資材化)によるCO2排出削減

2-2)セメント製品(生コンクリート、コンクリート製品等)へのCO2固定

助成先:太平洋セメント株式会社

事業期間:2020年度~2021年度

予算:16.5億円

【注釈】

- ※1 クリンカ

- 石灰石、粘土、ケイ石などの原料を適切な割合で混ぜ、1450℃以上の高温で焼成して得られたもの。

- ※2 石灰石

- 炭酸カルシウム(CaCO3)の集合物であり、焼成されると、約900℃で二酸化炭素(CO2)と酸化カルシウム(CaO)に分解される。

- ※3 セメントキルン

- セメント原料を焼成してクリンカを製造する窯のこと。ロータリーキルンともいう。

- ※4 生コンクリートスラッジ

- 建設現場で使用されずに残ったコンクリートやコンクリートの処理排水に含まれる固形物。

- ※5 炭酸塩

- 炭酸イオン(CO32-)をふくむ化合物。

3.問い合わせ先

(本ニュースリリースの内容についての問い合わせ先)

NEDO 環境部 担当:名久井、荒川

(その他NEDO事業についての一般的な問い合わせ先)

NEDO 広報部 担当:鈴木(美)、佐藤、坂本