国家プロジェクトの目標値である水素製造効率40%の達成に見通し

2020-04-17 量子科学技術研究開発機構,芝浦工業大学,日本原子力研究開発機構

【発表のポイント】

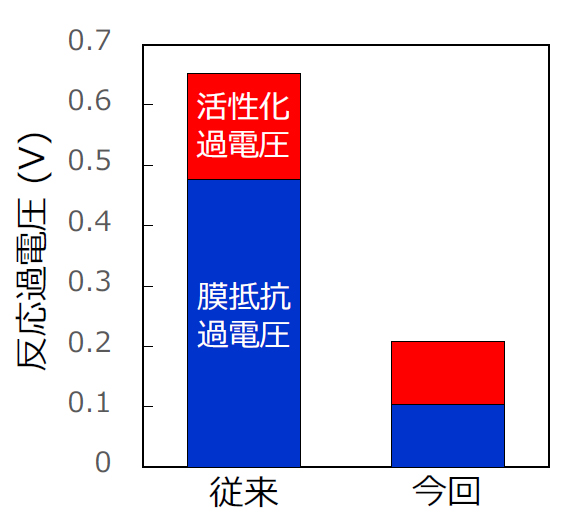

- 内閣府が実施する戦略的イノベーション創造プログラム(SIP)「エネルギーキャリア」で、熱利用水素製造プロセスの主反応の大幅な省エネルギー化(反応過電圧は従来の3分の1以下)に成功し、技術的成立性の指標となる水素製造効率40%の達成に見通し(従来は22%と試算)

- 技術的ポイント①:量研が量子ビームグラフト・架橋技術で新たに陽イオン交換膜を開発し、水素イオンの膜透過の抵抗に因る過電圧を約8割低減

技術的ポイント②:芝浦工大が新たに多孔質の金電極を開発し、陽極の硫酸生成反応に因る過電圧を約4割低減

国立研究開発法人量子科学技術研究開発機構(理事長 平野俊夫、以下「量研」という。)高崎量子応用研究所の澤田真一主幹研究員と八巻徹也プロジェクトリーダー、芝浦工業大学(学長 村上雅人、以下「芝浦工大」という)の野村幹弘教授と今林慎一郎教授、国立研究開発法人日本原子力研究開発機構(理事長 児玉敏雄、以下「原子力機構」という)の久保真治研究主席と田中伸幸研究副主幹らは、熱化学水素製造ISプロセス1)の主反応であるブンゼン反応2)の過電圧(反応時の消費エネルギーに相当)を従来法から7割近くも低減することに成功しました。この成果により、太陽熱で駆動するISプロセスの水素製造効率3)を40%にまで向上できる見通しを得ました。

次世代エネルギーキャリア4)である水素の大規模・安定的な製造法として、ヨウ素 (I) と硫黄 (S) の化合物で水を熱分解するISプロセスが注目されています。水素製造効率40%(既存の水電解法よりも高い効率)に向けた重要な課題は、ISプロセスの主反応であるブンゼン反応の過電圧を従来の0.65 Vから0.2 Vに低減すること(大幅な省エネルギー化)でした。反応過電圧の約7割が陽イオン交換膜6)の抵抗に因る過電圧ですので、膜の低抵抗化が一番のポイントとなります。そこで量研は、量子ビームグラフト7)・架橋8)技術を用い、従来膜のイオン交換容量9)を約2倍にして膜抵抗を半減させつつ、このデメリットとして生じる膜の機械強度低下を防ぐためグラフト鎖の架橋密度10)を2倍に高めることで、新たな低抵抗陽イオン交換膜を開発しました。芝浦工大は、反応過電圧の残り3割を占める陽極反応(硫酸生成反応)に因る過電圧を低減するため、多孔質化した金陽極を開発しました。さらに原子力機構は、膜抵抗や陽極反応活性の温度依存性から、ブンゼン反応の最適温度が50 ℃であることを見出しました。

開発した陽イオン交換膜と金陽極を膜ブンゼン反応器に組み込み、50 ℃での試験を実施しました。従来試験と比べて、膜抵抗の過電圧を約8割、陽極反応の過電圧を約4割減少できました。その結果、全体の反応過電圧を目標値の0.2 Vに低減することに成功しました。この成果は、太陽熱の650 ℃という比較的低温でも水素製造効率40%の達成に見通しが立つこと、すなわち、技術的成立性を世界で初めて示すものとなります。

今後、実用化を目指し、プロジェクトで確立した各要素技術を統合して、ベンチ規模の水素製造試験を実施する予定です。太陽熱駆動ISプロセスの技術を確立できれば、大量の水素を製造して燃料電池車や家庭用燃料電池に供給することが可能になり、「水素社会」構築への大きな貢献が期待されます。

本研究の一部は、内閣府総合科学技術・イノベーション会議の戦略的イノベーション創造プログラム(SIP)「エネルギーキャリア」(管理法人:国立研究開発法人科学技術振興機構(理事長 濵口道成))の委託研究課題「熱利用水素製造」において実施されました。本研究の成果は、2020年4月16日(木)に「International Journal of Hydrogen Energy 誌(IF2018 = 4.084)」で公開されます。

【研究開発の背景】

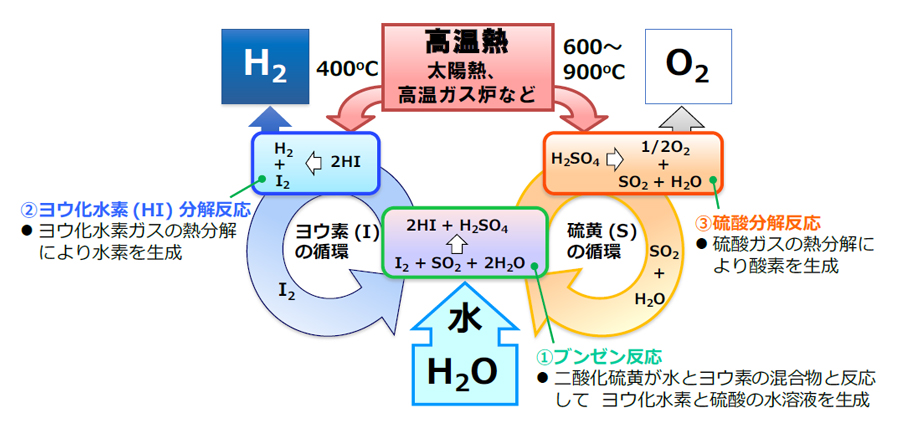

水素は次世代のクリーンなエネルギーキャリアとして期待されていますが、現在主流の水素製造法である化石燃料の水蒸気改質では、温室効果ガスの二酸化炭素が排出されるという問題があります。そのため温室効果ガス排出ゼロの水素製造法として、複数の化学反応を組み合わせることで、水の直接分解温度(約4000 ℃)よりも遥かに低温で水を熱分解する熱化学法が注目されています。その一つであるISプロセスは、ヨウ素(元素記号:I)と硫黄(元素記号:S) の化合物を循環物質に用い、以下(1)~(3)式で示す反応からなります(図1)。

ブンゼン反応 (室温):2 H2O + I2 + SO2 ⇒ 2HI + H2SO4 (1)

ヨウ化水素分解反応 (400 ℃):2HI ⇒ H2 + I2 (2)

硫酸分解反応 (600~900 ℃):H2SO4 ⇒ 0.5O2 + H2O + SO2 (3)

現在国内では原子力機構が中心となり、ISプロセスによる水素製造技術の研究開発を進めています。

ISプロセスの性能指標である水素製造効率は、上記の三反応とプロセス駆動に要する全消費エネルギーに対する製造水素の燃焼エネルギーの割合です。熱源の温度が高いほどプロセス全体の水素製造効率は上昇し(主に(3)式の硫酸分解率が高くなるため)、現時点では900 ℃の熱を供給可能な高温ガス炉5)が熱源として有力です。一方、2014~2017年度に実施された戦略的イノベーション創造プログラム (SIP) 課題「エネルギーキャリア」では、環境負荷ゼロを実現するため、再生可能エネルギーである太陽熱が熱源に想定されました。太陽熱で得られる温度の上限は650 ℃と比較的低温ですので、高温ガス炉の場合と比べて水素製造効率の低下が予想されました。そこで650 ℃においても、水電解法などの既成の水素製造技術を超える高効率、すなわち水素製造効率40%の達成を将来的な目標(技術的成立性の指標)とし、上記三反応の各要素技術の開発が行われました。

図1 ISプロセスの概要

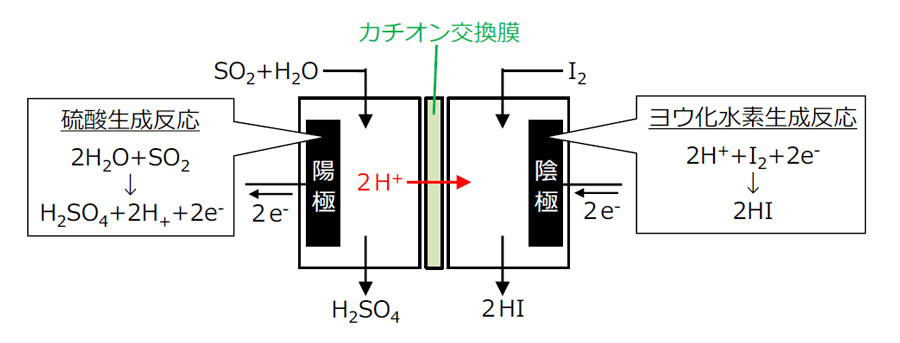

本プロジェクトで、量研、芝浦工大、原子力機構の三者は、ブンゼン反応の技術開発を担当しました。ブンゼン反応では、図2に示すように、2室型セルの中央に陽イオン交換膜を配置し、陽極側に二酸化硫黄の水溶液、陰極側にヨウ素の水溶液を流通させ、電圧を電極間に加えます。陽極上で硫酸、陰極上でヨウ化水素が生成するとともに、陽極液中の水素イオンは膜を透過して陰極側へ移動します。電解電流が高いほど多量のヨウ化水素が生成され、次工程のヨウ化水素分解で製造できる水素の量が増えます。本研究では十分な水素製造量を確保するため、ブンゼン反応の電流密度を200 mA/cm2に設定しました。

ブンゼン反応への適用に向け、量研は量子ビームを利用した高分子グラフト・架橋技術により、水素イオンを選択的に透過する陽イオン交換膜を開発しました。芝浦工大は、金の薄膜をチタン基板表面に電析させることにより、従来の炭素電極よりも硫酸生成反応を効率的に進行させる金電極を開発しました。これらの陽イオン交換膜と金電極を装着した反応器を動作させたところ、ブンゼン反応の進行を確認できました。反応の消費エネルギーに相当する反応過電圧(実際のセル電圧と平衡電位との差)は、電流密度200 mA/cm2において0.65 Vでした。

プロジェクトの中間期に、開発した各技術の性能データを基に、ISプロセス全体の熱収支を予測しました。水素製造量を14.7 t/hと仮定したとき、水素製造効率は(4)式から計算できます。

水素製造効率 = EH2 / (P1 + P2 + P3 + P4) (4)

EH2:製造した水素の燃焼エネルギー(583 MWt)、P1:ブンゼン反応の消費エネルギー、P2:硫酸分解反応の消費エネルギー、P3:ヨウ化水素分解反応の消費エネルギー、P4:反応液の循環などに要する消費エネルギー

ブンゼン反応の過電圧より、P1=1853 MWtと換算されました。また本プロジェクトで並行して行われたヨウ化水素分解反応と硫酸分解反応の技術開発の成果に基づくと、それぞれP2=676、P3=30、P4=128 MWtと求められました。これらの数値を(4)式に代入すると、水素製造効率は僅か22%と試算されました。目標値の40%に到達するには、全消費エネルギーの7割を占めるP1の削減が必要であり、そのためブンゼン反応の過電圧を0.65 Vから0.2 V以下へと低減させることが重要な課題となりました。反応過電圧の7割は、水素イオンの透過に対する膜抵抗の過電圧が占めたので、とりわけ陽イオン交換膜の低抵抗化が不可欠でした。

図2 ブンゼン反応の原理

【研究開発の手法と得られた成果】

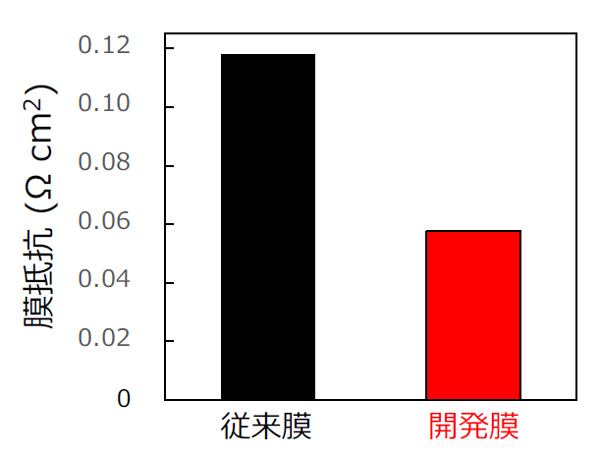

ブンゼン反応時と同じ環境中(強酸水溶液中)での陽イオン交換膜の特性を調べたところ、従来膜の抵抗が高かった原因は、水素イオンの透過に必要な水が浸透圧作用で膜外に排出されるからであることが分かりました。膜内に多くの水を取り込むには、イオン交換基の密度に相当するイオン交換容量(IEC)の増加が有効です。ところが一般的に、イオン交換容量が高い膜は機械強度に乏しい傾向にあります。そこで量研は、量子ビームグラフト・架橋技術の分子設計自由度の高さを活かし、イオン交換容量を1.8倍に増大させて膜抵抗を半減させたうえ(図3)、分子鎖間の架橋密度を2倍に高めて十分な機械強度も付与することで、新たな陽イオン交換膜を開発しました。

図3 陽イオン交換膜の抵抗(硫酸中で測定)

芝浦工大は、反応過電圧の残り3割を占める陽極の活性化過電圧を一層下げるため、従来の金電極を多孔質化して比表面積(表面積/体積)の増大を図りました。これまで用いてきたチタン平板に替え、空孔率87%の多孔質チタンを担体とし、その表面に金を電析11)させて多孔質の金陽極を開発しました。

原子力機構は、これまで20 ℃で行っていた反応の温度を検討しました。反応温度が低いほど、陽極側の反応物である二酸化硫黄を水に溶解させ易いという利点があります。一方、高温では、電極反応の高活性化や水素イオンの膜透過速度の上昇などの利点が考えられます。そこで従来の膜と電極を装着した反応器を異なる温度で作動させたところ、反応過電圧は温度上昇とともに低下したものの50 ℃以上では変わらなかったことから、最適な反応温度は50 ℃であると判断しました。

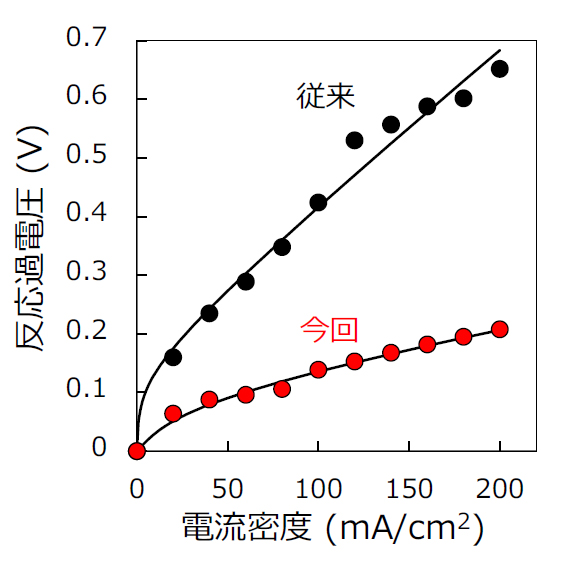

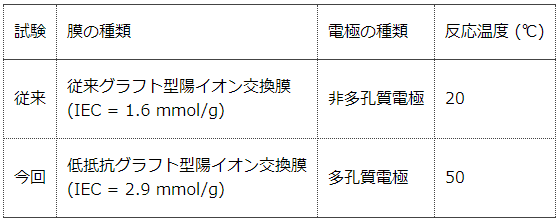

開発した低抵抗陽イオン交換膜と多孔質金陽極をブンゼン反応器に装着し、50 ℃で試験を実施しました。従来ならびに今回の試験条件を表1、電流密度と反応過電圧の関係を図4に示します。電流密度が高くなるにつれて反応過電圧は単調に増加しました。運転条件である電流密度200 mA/cm2での反応過電圧を図5に示します。今回試験の反応過電圧は、従来試験の数値(0.65 V)の3分の1以下に減少し、目標値である0.2 Vに達しました。電流密度と反応過電圧の関係を解析したところ、今回試験では従来試験と比べて、膜抵抗過電圧は78%、活性化過電圧は41%減少しました(図5)。本成果により、太陽熱を熱源に想定した650 ℃という比較的低温のISプロセスにおいても、水素製造効率40%を達成できる見通しが立ちました。産業実用化の観点から技術的成立性を見込めることを世界で初めて示せたと考えています。

表1 ブンゼン反応試験の条件

図4 ブンゼン反応試験における電流密度と反応過電圧の関係

図5 電流密度200 mA/cm2における反応過電圧および膜抵抗過電圧と活性化過電圧

【今後の展開】

本研究では、低抵抗陽イオン交換膜と多孔質金陽極の開発、ならびに反応温度の上昇により、ブンゼン反応の過電圧の大幅な低減(省エネルギー化)に成功しました。今後、ブンゼン反応、硫酸分解反応、ヨウ化水素分解反応の各技術を統合し、太陽熱の熱交換器を含むベンチ規模のプラントを構築する予定です。太陽熱を利用して水素製造試験を実施し、プラントの運転性能と健全性を検証します。将来、太陽熱駆動ISプロセスの技術が確立されれば、大量の水素を製造して燃料電池車や家庭用燃料電池に供給することが可能になり、「水素社会」実現への大きな貢献が期待されます。

【用語説明】

1) 熱化学水素製造ISプロセス

ヨウ素と硫黄の化合物を用いた三つの化学反応により、水の直接熱分解温度(約4000 ℃)よりも遥かに低温で水を熱分解して水素を製造する手法です。

2) ブンゼン反応

水(原料)、二酸化硫黄、ヨウ素から、電極での酸化還元を通じて硫酸とヨウ化水素を生成する反応です。陽イオン交換膜が装着された電気化学セルを用います。

3) 水素製造効率

本研究では、ISプロセスにおける三反応((1)~(3)式)とプロセス駆動に要する全消費エネルギーに対する、製造した水素の燃焼エネルギーの割合として定義しています。

4) エネルギーキャリア

輸送性・貯蔵性に優れるうえ、燃焼などの操作によって多量のエネルギーを取り出せる化学物質のことです。

5) 高温ガス炉

炉心の主な構成材に黒鉛を中心としたセラミック材料を用い、核分裂で生じた熱(1000 ℃程度)を外部に取り出すための冷却材にヘリウムガスを用いた原子炉です。

6) 陽イオン交換膜

スルホン酸基のようなマイナスに帯電した固定荷電基(イオン交換基)をもつ高分子樹脂からなる膜です。この膜は、陽イオン(水素イオンのようにプラスの電荷を帯びた原子)を伝える性質をもちます。

7) グラフト

基材高分子の主鎖に対して結合された高分子側鎖であり、樹木に例えれば幹に対する接ぎ木(グラフト)に相当します。

8) 架橋

高分子鎖同士が結合し網目構造を形成することです。

9)イオン交換容量

陽イオン交換膜に含まれるイオン交換基の量を表す指標です。通常は、膜1 g当たりの物質量で表します。

10) 架橋密度

高分子の単位体積に含まれる架橋の数のことです。ジビニルベンゼンのような化学架橋剤によって、グラフト鎖の架橋形成、架橋密度の制御が可能です。

11) 電析

金属イオンを含む溶液中に電極を浸漬して電流を流し、陰極上で金属イオンを還元することで金属の皮膜を析出させることです。電気めっきともいいます。