2021-04-04 東京大学

○発表者:

酒井 雄也(東京大学 生産技術研究所 准教授)

○発表のポイント:

◆セメントや樹脂などの接着成分を用いず、触媒を用いて砂同士を直接接着する技術を開発しました

◆砂や砂利、ガラスなど、SiO2を主成分とする材料であれば原料とすることができ、例えば砂漠の砂や月面の砂からも製造が可能です

◆製造温度は現状では240℃程度で、1000℃以上を必要とする溶融などによる方法と比べて大幅に温度の低減が可能です。必要な温度をさらに低減するための検討を進めており、エネルギー消費の低減、温室効果ガスの排出抑制が期待されます

○発表概要:

東京大学 生産技術研究所の酒井 雄也 准教授は、触媒を用いて砂同士を直接接着することで、建設材料を製造する技術を開発しました。

製造では基本的には砂とアルコール、触媒を混ぜて加熱するのみで、砂以外の材料は再利用できることを確認しています。砂のほかにも廃ガラスなど、SiO2を主成分とする材料であれば接着が可能です。SiO2は地球上の多くの砂や砂利が主成分としており、地球上のあらゆる場所で原料を半無限に調達可能であり、枯渇の心配がありません。

本技術により、これまで活用が困難であった砂漠の砂などを用いた建設材料の製造が可能となり、資源の枯渇が回避できます。またSiO2は月や火星における砂の主成分でもあることから、地球上のみでなく月や火星での建設への応用も期待されます。

本成果は、東京大学生産技術研究所研究速報誌「生産研究」(https://www.jstage.jst.go.jp/browse/seisankenkyu/-char/ja/)で2021年5月1日(土)に公開されます。

○発表内容:

<研究の背景>

代表的な建設材料であるコンクリートは一般に、セメント、砂、砂利に水を加えて製造されます。セメントの製造では多くのCO2が発生し、その量は全世界のCO2排出量の8%を占めています。また上記コンクリート原料の不足が世界的に進んでいます。例えばセメントの主原料は石灰石ですが、近い将来に世界最大のセメント生産国になると見られているインドではすでに石灰石の品質低下が問題となっています。また近年、ドキュメンタリーや書籍により広く知られているようになってきていますが、コンクリートに用いる砂や砂利が世界的に不足しており、多くの国で輸出が禁止される一方で、違法な掘削が後を絶ちません。砂漠が国土の98%を占めるサウジアラビアにおいては、砂不足により砂の輸出が一時的に禁止されています。砂が豊富に見えるサウジアラビアにおける砂の輸出禁止は、砂漠の砂は球状で小さく、コンクリートなどの建設材料としての利用が困難なためです。

また近年では月や火星などの探査が活発化しており、将来的な定住に向けて地球外での建設も現実味を帯びています。基地の材料としては現地調達可能であることが望ましいですが、例えば月面の砂を用いた建設材料の製造では、1000℃を超える熱により焼成や溶融を行う必要があり、そのためのエネルギーの確保や温度管理は容易ではありません。

以上のような背景から、原料が偏在せずに存在し、地球上のどこでも(できれば月面や火星でも)入手が可能であり、枯渇の心配がない原料を用いて、低エネルギー消費で製造可能な建設材料が求められています。

<研究の内容>

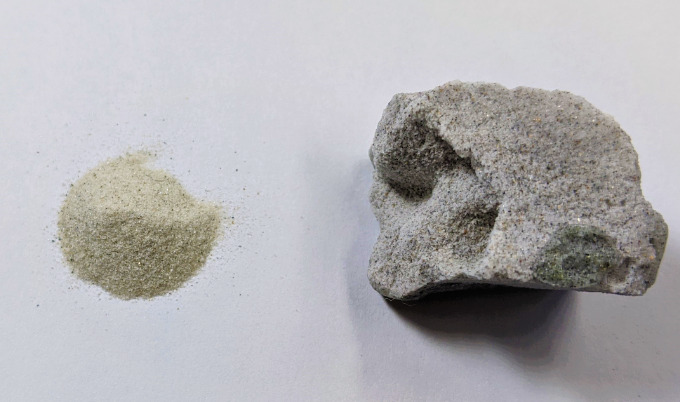

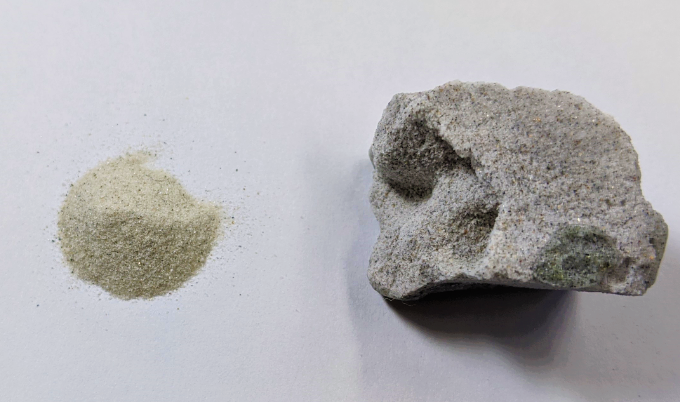

東京大学 生産技術研究所の酒井 雄也 准教授は、砂とアルコール、触媒を密閉容器に入れて加熱・冷却し、砂の化学結合を切断、再生することで、硬化体を製造する技術を開発しました。珪砂(図1)、砂岩、ガラス(図2)、砂漠の砂(図3)、月の模擬砂(図4、模擬砂はニチレキ株式会社から提供)など、SiO2を主成分とする材料であれば本技術で硬化体を製造できます。製造後に生じるアルコール、触媒からなる廃液は繰り返し利用が可能です。

<研究の意義と展望>

地殻はSiO2を主成分とする砂や砂利に覆われていますので、本技術を活用することで、これまで活用できなかった砂や砂利を無駄なく、建設材料として利用できると期待されます。原料の枯渇も半永久的に起こりません。月や火星の表面もSiO2を主成分とする鉱物から構成されているため、月面や火星上での基地建設にも応用が期待されます。

またコンクリートは、セメント硬化体の存在により溶脱や乾湿による体積変化が顕著なのですが、本技術は砂や砂利同士を直接接着する、いわば人口岩を作る技術であるため、コンクリートと比較して飛躍的に高い耐久性を有することが期待できます。地下数百~数千メートルにおいて放射性核廃棄物の保管に用いられるコンクリートには、数万年、数十万年の耐久性が要求されますが、本技術を用いればケイ素を主体とする岩石に近い耐久性を達成できると期待できます。

また溶融法では1000℃以上の温度を必要とするのに比較して、本手法で必要な温度は最大でも240℃にとどまるため、エネルギー消費やそれに伴うCO2の大幅な削減が期待できます。

○問い合わせ先:

東京大学 生産技術研究所

准教授 酒井 雄也(さかい ゆうや)

○添付資料:

図1 珪砂から製造した硬化体(左:珪砂(直径約0.1mm)、右:製造した硬化体)

図2 ガラスビーズから製造した硬化体(左:ガラスビーズ(直径約0.1mm)、右:製造した硬化体)

図3 ナミブ砂漠の砂から製造した硬化体(左:ナミブ砂漠の砂、右:製造した硬化体)

図4 月の模擬砂から製造した硬化体(左:月の模擬砂(ニチレキ株式会社から提供)、右:製造した硬化体)