2019-12-27 理化学研究所

理化学研究所(理研)生命機能科学研究センター集積バイオデバイス研究チームの田中陽チームリーダー、アイサン・ユスフ大学院生リサーチ・アソシエイト、ヤリクン・ヤシャイラ客員研究員らの研究チームは、薄板ガラスに形成した微細空洞中の気体を熱膨張させることで、レンズとして使用できるガラス製の微小ドーム構造を短時間に高精度で簡便に大量作製する技術を開発しました。

本研究成果は、次世代産業で重要となる分析用光学素子、マイクロ化学反応や医療向け細胞分離分析検査デバイス、基板組み込み型カメラの高精度マイクロレンズなどへの応用が期待できます。

今回、研究チームは、①ガラス基板上に浅い微小なくぼみを形成する、②カバーガラスを重ねて仮接合し閉じた微細空洞を作る、③吹きガラスの原理を利用して、周囲を真空引き[1]しながら加熱することで空洞中の空気を膨張させる、④ゆっくり冷却するという手順により、設計した寸法通りにガラス微小ドーム構造を形成できることを実証しました。今回の試験では、厚さ100マイクロメートル(μm、1μmは1,000分の1mm)~250μmのガラス板を用いて、直径30μm~1mmのさまざまな種類の微小ドーム構造を作製し、そのまま使えば凹レンズ(縮小レンズ)、充填液を導入すれば凸レンズ(拡大レンズ)の機能を持つことを示しました。また、高温条件下や酸・有機溶媒中でもレンズ機能は失われず、ガラスの性質が保たれることを確認しました。

本研究は、米国の国際科学雑誌『Applied Physics Letters』のオンライン版(12月26日付:日本時間12月27日)に掲載されます。なお、理研は「マイクロレンズ、マイクロレンズアレイ、転写モールド、及びマイクロレンズの製造方法」として特許を出願しています。

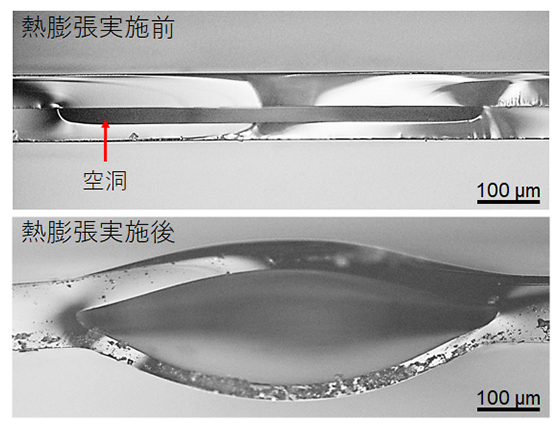

図 本研究で開発した熱膨張手法の実施前と実施後のガラス微細ドーム構造の断面図

背景

透明な微小ドーム構造やその集合体であるアレイは、昆虫の複眼に見られるように優れたレンズの機能を持ち、光学、生命科学などの専門分野に限らず、スマートフォンのカメラ、センサーモジュールの部品などにも応用されています。特に近年は、デバイスや装置の小型化・高性能化に伴い、それらに適合した微小レンズを製造する技術が求められています。

材料がプラスチックであれば鋳造法によって大量に製造できますが、プラスチックはガラスに比べて耐久性が低く、透明性も劣ります。また、廃棄プラスチックによる環境負荷の問題もあることから、ガラス製レンズの需要が高まっています。しかし、ガラスの微細加工は手間と時間、さらには費用もかかるため、現状では高精度な加工を短時間で大量に行うことは困難です。

研究手法と成果

研究チームは、ガラスの中に封入した気体の熱膨張を利用する吹きガラス製法に着目しました。伝統ガラス加工分野では数百年来用いられてきた伝統技術をマイクロスケール加工に利用することにより、高いアスペクト比[2]で表面から突出した薄壁のガラス微小ドーム構造を、高精度で短時間かつ簡便に大量生産できる技術を開発しました。

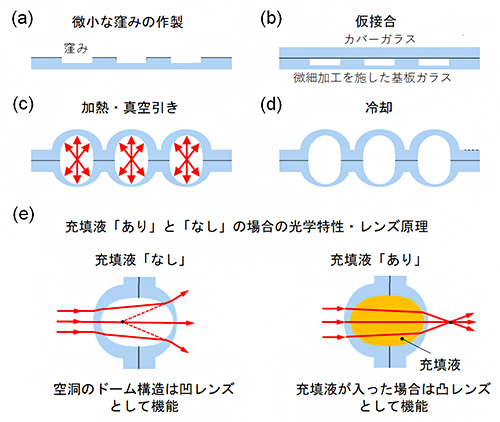

図1(a-d)は、今回開発した技術の加工手順を簡略化して示しています。まず、ガラスを溶かすフッ化水素酸によるエッチング[3]で、ガラス基板上に浅い微小なくぼみを形成し、カバーガラスを重ねて仮接合することで閉じた空洞を作ります。この状態で周囲を真空引きしながら加熱する(減圧し、高温にする)と、空洞中の空気が膨張し、板ガラスが徐々にドーム状に膨らみ、微小ドーム構造が形成されます。それと同時に、ドーム以外の部分の基板とカバーのガラスが接合されます。予測した形状に到達したタイミングで加熱をやめ、真空引きしながらプログラム制御でゆっくり冷ます(減圧し、低温にする)ことにより、ドーム形状が保たれたまま設計した寸法通りのガラス微小ドーム構造ができ上がります。

図1(e)は、この構造がレンズとして機能する仕組みを示しています。充填液を用いない場合は、ガラス壁の厚さの差がレンズとしての役割を果たします。つまり、熱膨張によりレンズの中央部のガラス壁が少し薄くなり、これが上下に二重(図では左右二重)になるため、二重の凹レンズ(正確には凹メニスカスレンズ[4])になります。このとき、観察する対象物は実際よりも小さく見えるため、縮小レンズとして働きます。

一方、屈折率がガラスと同様に空気よりも大きい充填液を用いると、両凸レンズ[5]となります。このとき、観察する対象物は実際よりも大きく見えるため、拡大レンズとして働きます。充填液を用いる場合は完全なガラス製レンズではなくなりますが、外側はガラスであるため、物理的強度や化学的耐性といったガラスの基本的な特性は保たれます。

図1 今回開発したガラス膨張法によるガラス微小ドーム構造の形成工程と機能

(a)フッ化水素酸によるエッチングで板ガラスに浅い微細空洞を形成する。

(b)微細空洞をカバーガラスで閉じて仮接合する。

(c)真空引きしながら加熱し、熱膨張させる。

(d)予測した形状に到達したタイミングで加熱をやめ、真空引きしながら徐冷する。

(e)充填液を用いない場合(左)は、左右のガラス壁の厚みの差がレンズとしての役割を果たす。二重の凹レンズとして機能し、縮小レンズとなる。屈折率がガラスと同様に空気よりも大きい充填液を用いると両凸レンズとして機能し、拡大レンズとなる。

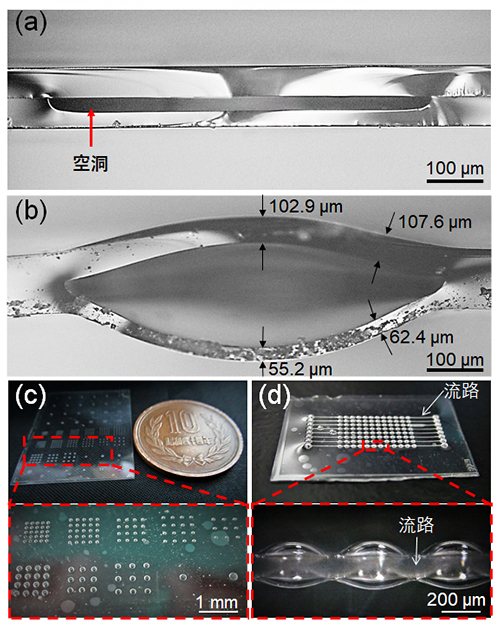

ガラスドーム構造は、使用するガラスの厚さに応じて変形量が変化します。図2a,bの上側のガラスのように厚いと変形量が小さく、下側のガラスのように薄いと変形量が大きくなります。断面はきれいな釣り鐘型をしていて、ドーム構造の中央部のガラスは、周囲に比べて薄くなっています。ただし、くぼみ部分以外の接合部のガラスの厚さが上下で一致していないと、熱膨張率の違いによって割れてしまうため、厚さがほぼ同じガラスを接合させる必要があります。

さらに、図2c,dに示すように、数量、形状、サイズといった複数の設計条件を自由に設定でき、しかも再現性良く均一に作ること、また充填液を導入するための流路を付け加えることも可能です。そのため、本手法で作製したドーム構造の応用範囲は非常に広いといえます。

図2 作製したガラス微小ドーム構造の写真

(a)薄板ガラスに加工した微細空洞。

(b)形成された微小ドーム構造。ドーム構造の中央部のガラスは、周囲に比べて薄くなっている。

(c)直径をさまざまに変えたドーム構造。

(d)充填液導入用に流路を形成したドーム構造。

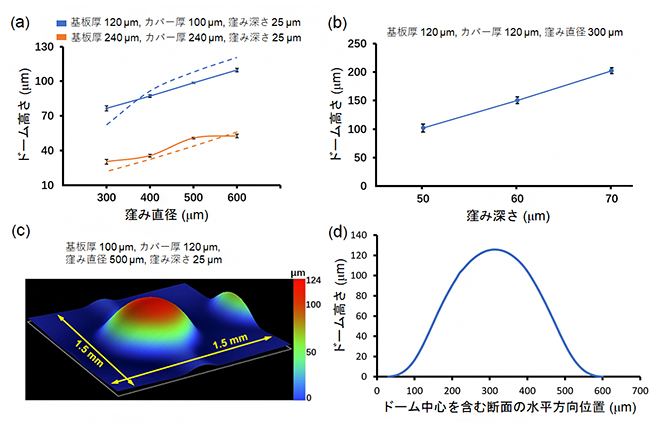

次に、ガラスの厚さやくぼみの直径・深さによってドーム構造がどのように変化するかを調べました。その結果、用いるカバーガラスが薄く、くぼみの直径が大きく、くぼみが深いほどドームの高さは高くなることが分かりました(図3a,b)。この傾向は、ガラスの硬さや厚さから理論的に計算した結果ともよく一致し、ドーム高さのばらつきも誤差5%以内と非常に小さいことが分かりました。これにより、微小ドーム構造は設計が容易で、再現性に優れることが確認できました。また、表面形状測定機による測定により、ドーム構造は非常にきれいな釣り鐘型の3次元構造と断面形状を持つことが示されました(図3c,d)。

図3 ドーム構造設計条件の検証および立体形状の計測

(a)基板の厚み2条件でのくぼみ直径に対するドーム高さ。点線が計算値、実線が実測値。ドーム高さは、カバーガラスが薄い方が高く、くぼみの直径が大きいほど直線的に高くなる。

(b)ドーム高さは、くぼみが深いほど直線的に高くなる。

(c)表面形状測定機によるレンズ3次元形状の計測結果。きれいな釣鐘型の構造をしている。

(d)(c)の測定結果から得られたドームの断面形状。

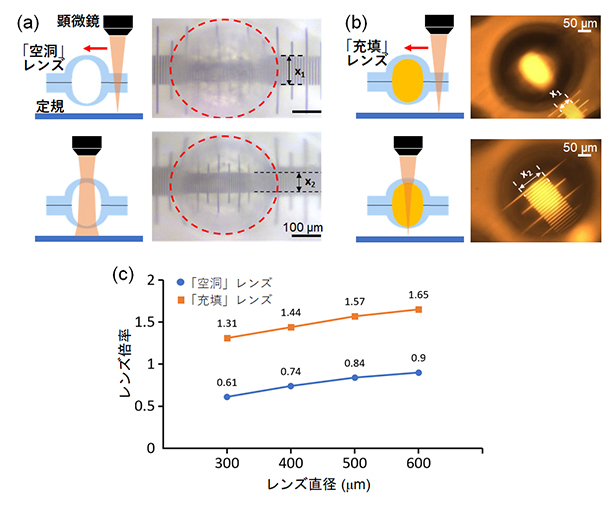

さらに、作製したガラス微小ドーム構造がガラスレンズとして機能するかどうかを、定規目盛の観察により調べました(図4a,b)。その結果、充填液を用いない「空洞レンズ」の場合は定規の目盛りが縮小されていること、充填液にミネラルオイル[6]を用いた「充填レンズ」の場合は拡大されていることが確認できました。また、これらの倍率はレンズの直径に依存し、充填レンズの場合は最大1.65倍の拡大効果があることが分かりました(図4c)。

図4 ガラス微小ドーム構造のレンズ機能の検証実験

(a)空洞レンズでの結果。レンズの焦点位置をずらし、スケールが縮小された様子を確認した(x1 > x2)。

(b)充填レンズでの結果。レンズの焦点位置をずらし、スケールが拡大された様子を確認した(x1 < x2)。

(c)各レンズでのレンズ直径と倍率の関係測定結果。充填レンズでは最大1.65倍の拡大効果、空洞レンズでは最大0.61倍の縮小効果が得られた。

最後に、作製したガラスレンズが高温や強酸・有機溶媒中の環境下でも使用できるかどうかを検証しました。その結果、ホットプレートで300℃以上に加熱したガラスレンズは、充填液があっても機能が保たれること分かりました。また、強酸である硫酸中や有機溶剤のアセトン中でも、空洞レンズ、充填レンズともに機能することが確認でき、ガラスの特性が保たれることが示されました。

今後の期待

本研究で開発したガラス微小ドーム構造の作製手法は、短時間に高精度かつ簡便に大量生産できるという利点があります。ガラスで作製されていることからレンズとしても長期安定性に優れており、本研究で行ったような極端条件下での使用のほか、多様な工業用途にも向いているといえます。

さらに、研究チームではこれまでに開発したガラスの特徴を生かしたマイクロ流体チップ[7]注1)や、細胞や組織などのさまざまな生体試料の分析などの研究注2)を進めていて、今回のレンズはガラス製でしかもマイクロ流路に組み込める大きさであることから、バイオ分析などの用途においても非常に有用なものであると考えられます。

注1)2019年2月20日プレスリリース「薄板ガラス流路中の微粒子を音波で操作」

注2)2019年7月9日プレスリリース「泳ぐ一細胞の代謝を経時測定」

補足説明

1.真空引き

真空ポンプを使用して装置などの内部を真空にする作業のこと。今回のケースでは、加熱のための炉の内部を真空にした。

2.アスペクト比

構造物の高さと横幅の比率(高さ/横幅)で表される。アスペクト比が大きいほど構造的に不安定で、作製の難度が高い。

3.エッチング

微細加工手法の一つで、フッ化水素酸を使用することで、ガラスを溶かして微細な溝などをガラスに彫る技術。

4.メニスカスレンズ

レンズの片面が凸、もう片面が凹になったレンズ。二つの面の相対的な曲率の違いに応じて中央が周囲より厚い場合は凸レンズとして、逆の場合は凹レンズとして働く。

5.両凸レンズ

両面とも外側に向かって膨らんだ曲面を持つレンズ。

6.ミネラルオイル

鉱物油。流動パラフィンとも呼ばれ、常温では非揮発および非水溶であり、通常の使用条件下では酸化されず、経時変色もない化学的・生物学的に安定した物質。

7.マイクロ流体チップ

バイオ分析や化学分析(システム)をマイクロスケール化する目的で、溶液の混合、反応、分離、精製、検出などの化学操作をミクロ化したデバイスのこと。半導体製造技術(微細加工技術)を用いて基板に集積化する。

研究チーム

理化学研究所 生命機能科学研究センター 集積バイオデバイス研究チーム

チームリーダー 田中 陽(たなか よう)

大学院生リサーチ・アソシエイト アイサン・ユスフ(Aishan Yusufu)

客員研究員 ヤリクン・ヤシャイラ(Yalikun Yaxiaer)

(奈良先端科学技術大学院大学 物質創成科学領域 准教授)

技師 天谷 諭(あまや さとし)

研修生 シン・キゴウ(Shen Yigang)

研究支援

本研究の一部は、日本学術振興会(JSPS)科学研究費補助金新学術領域研究(研究領域提案型)「オジギソウ搭載型植物機能利用スマートマシーン創発(研究代表者:田中陽)」、東電記念財団、天田財団、日本板硝子材料工学助成会による支援を受けて行われました。

原論文情報

Yusufu Aishan, Yaxiaer Yalikun, Satoshi Amaya, Yigang Shen, Yo Tanaka, “Thin glass micro-dome structure based microlens fabricated by accurate thermal expansion of microcavities”, Applied Physics Letters, 10.1063/1.5123186

発表者

理化学研究所

生命機能科学研究センター 集積バイオデバイス研究チーム

チームリーダー 田中 陽(たなか よう)

大学院生リサーチ・アソシエイト アイサン・ユスフ(Aishan Yusufu)

客員研究員 ヤリクン・ヤシャイラ(Yalikun Yaxiaer)

報道担当

理化学研究所 広報室 報道担当