2024-02-19 産業技術総合研究所

ポイント

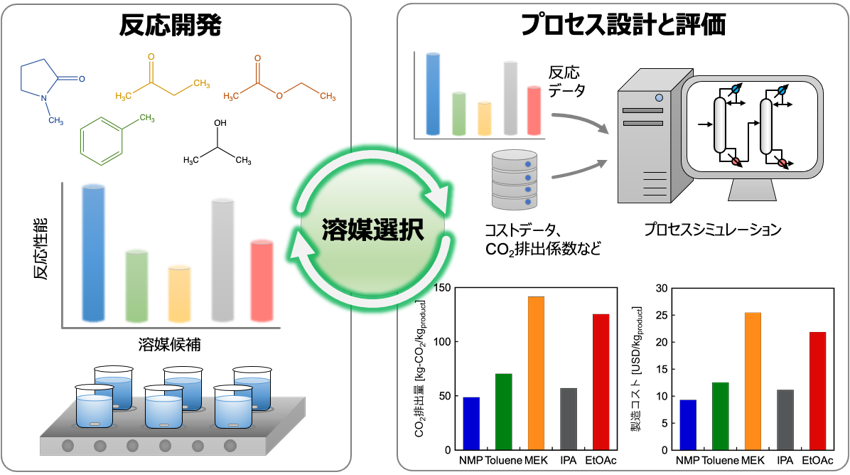

- 化学品生産プロセスを通じてのCO2排出量と製造コストの視点による溶媒の評価方法を開発

- 合成反応の反応収率だけではなく抽出や溶媒のリサイクルプロセスまでシミュレーション

- 機能性化学品生産のCO2排出量と製造コストの削減に期待

反応収率だけではなく抽出や溶媒のリサイクルプロセスまでを考慮した溶媒の評価方法

※原論文の図を引用・改変したものを使用しています。

概要

国立研究開発法人 産業技術総合研究所(以下「産総研」という)化学プロセス研究部門 山木 雄大 主任研究員、片岡 祥 研究グループ長らは、化学品を生産する全工程を通してCO2排出量と製造コストを最小化する溶媒を、シミュレーションにより選択や評価できる方法を開発しました。この方法は、合成反応に用いる溶媒について、目的化学品の反応収率だけでなく、物質の抽出や使用後のリサイクルプロセスまでも考慮しています。

化学品の合成反応では、反応収率の一番良い溶媒が用いられています。しかし、リサイクルプロセスの性能が悪い場合、反応収率が高く合成反応に最適と選択した溶媒が、生産プロセス全体ではCO2排出量と製造コストについて最適でないことがあります。今回開発した評価方法では、目的化学品の反応収率だけでなく、抽出や溶媒のリサイクルプロセスまでシミュレーションを行うことで、化学品生産プロセス全体のCO2排出量と製造コストを数値化し、最適な溶媒を特定することが可能となりました。

なお、この技術の詳細は、2024年2月19日に「Green Chemistry」に掲載されます。

開発の社会的背景

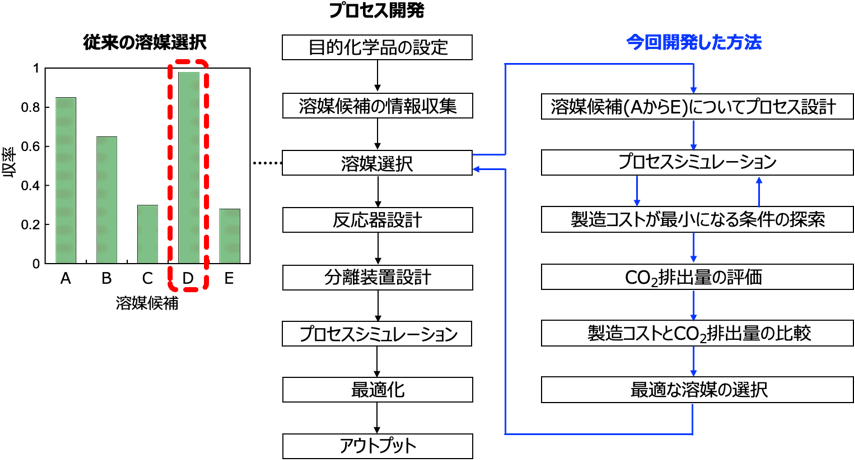

溶媒は、化学品生産において、反応溶媒、抽出溶媒、添加剤などさまざまな用途で多量に用いられています。従来の溶媒選択では、合成反応の収率が最も良い溶媒が選ばれてきました(図1左)。しかし、収率が最良でも、反応工程の後の抽出の効率が低い場合や使用した溶媒のリサイクルに多くのエネルギーが必要な場合、化学品生産プロセス全体では最適でないことがあります。化学品生産プロセス全体を考慮した溶媒の選択は、生産量が多い基礎化学品生産では進んでいますが、少量多品種生産の機能性化学品生産においてはほとんど行われていませんでした。

研究の経緯

産総研は、CO2排出量と製造コストを最小化する化学プロセスの設計と評価方法の研究開発を進めています。今回、この評価方法を機能性化学品生産の反応プロセスに応用しました。目的化学品の反応収率だけでなく、抽出や使用した溶媒のリサイクルプロセスまでを考慮したシミュレーションモデルを構築し、化学品生産プロセス全体でCO2排出量と製造コストを最小にする溶媒を特定する方法を開発しました。

なお、本研究開発の一部は、国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)の委託事業「機能性化学品の連続精密生産プロセス技術の開発」(2019~2025年度)(プロジェクトコードP19004)による支援を受けています。

研究の内容

まず、目的とする化学品の生産に用いる溶媒候補の全てについて、合成条件と反応収率のデータセットを用意します。次に、溶媒の特徴に合わせて、合成条件に基づいた合成反応および抽出や使用した溶媒のリサイクルなどを含む化学品生産プロセスを設計します。プロセスシミュレーションにより、設計した化学品生産プロセスでの物質収支やエネルギー収支、装置サイズを算出します。そして、溶媒や使用するエネルギー、装置の価格などから製造コストを計算し、製造コストが最小になるように化学品生産プロセスの設計や運転の条件を変更して、プロセスシミュレーションを繰り返します。最後に、製造コストが最小となる条件の下で、使用するエネルギーのCO2排出係数などを用いて化学品生産プロセスのCO2排出量を推定します。全ての溶媒候補について、製造コストとCO2排出量を数値化して比較することで、溶媒候補のなかから化学品生産プロセス全体でのCO2排出量と製造コストが最小となる溶媒を特定します(図1右)。

図1 溶媒選択の現状と今回開発した方法

※原論文の図を引用・改変したものを使用しています。

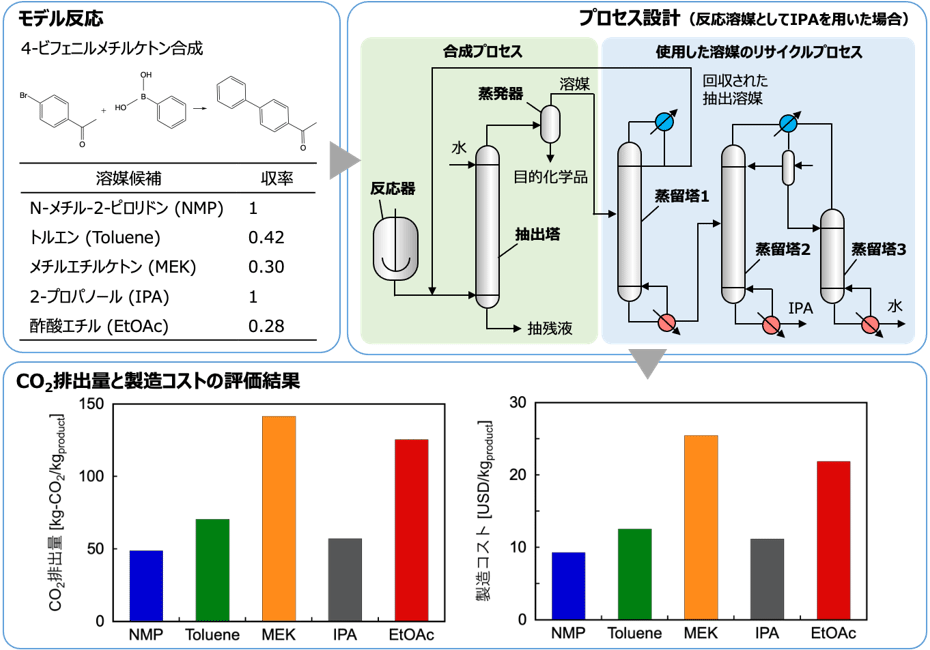

例として、機能性化学品生産において重要な反応の一つである鈴木-宮浦クロスカップリング反応を対象に、開発した評価方法を適用しました。この反応は、反応物と炭酸塩を溶かすため、有機溶媒と水を用います。

図2左上に示す5種類の有機溶媒に対し、反応収率の情報を基に評価しました。図2右上は、反応溶媒に2-プロパノール(IPA)を用いた場合、合成反応から溶媒リサイクルまでのプロセス全体でCO2排出量と製造コストが最小となるよう最適に設計したプロセスを示しています。反応器から得られる混合物は、抽出溶媒(ここでは、ジエチルエーテル)が加えられ、目的化学品を精製するために抽出塔に供給されます。抽出塔には目的化学品を精製するための水も供給されます。抽出塔の塔頂から目的化学品を含む抽出液が得られ、溶媒を分離し目的化学品が回収されます。一方、反応と抽出で使用された溶媒は、蒸留分離によってリサイクルされます。蒸留塔1の塔頂から抽出溶媒が回収されます。蒸留塔1の塔底から得られるIPAと水の混合物からは、蒸留塔2と3のそれぞれでIPAと水が分離されます。

反応溶媒の種類が変わると、それに応じて収率や蒸留での分離の仕方も変化します。そこで、それぞれの反応溶媒の特徴に合わせて、使用した溶媒のリサイクルプロセスを設計しました。なお、プロセスシミュレーションでは、反応物や炭酸塩などの固体成分は含めず、溶媒のみに着目して計算しました。

図2 反応条件に基づくプロセス設計とCO2排出量と製造コストの評価結果

図2 反応条件に基づくプロセス設計とCO2排出量と製造コストの評価結果

※原論文の図を引用・改変したものを使用しています。

その結果、図2左上で示すようにN-メチル-2-ピロリドン(NMP)とIPAは相対的な収率がともに1であっても、化学品生産プロセス全体のCO2排出量と製造コストは、NMPを用いた方がIPAと比較してそれぞれ15%と17%削減できることを見いだしました(図2下)。また、トルエンを用いた場合の収率は0.42ですが、収率1のNMPを用いた場合と比較して、CO2排出量と製造コストはそれぞれ1.3倍と1.4倍程と、収率の違いから予想されるほどには増加しませんでした。これは、トルエンのリサイクルがNMPよりも容易なためです。

ここでは、反応収率の高い溶媒が、CO2排出量と製造コストの点で優れている結果となりましたが、シミュレーションでは、トルエンの反応収率が向上したと仮定した場合、NMPやIPAを用いるよりもCO2排出量と製造コストを下げられる可能性があることも示しました。これらの知見は、反応収率だけでは得ることができず、化学品生産プロセス全体の性能を考慮することで初めて明らかとなりました。

この方法は、さまざまな合成反応にも応用できる可能性があり、反応開発の段階から化学品生産プロセス全体のCO2排出量と製造コストを最小化するため、溶媒選択の最適化につながります。

今後の予定

反応開発や触媒開発と連携して、開発した評価方法の検証実験を行います。さらに、反応溶媒だけでなく抽出溶媒など適用範囲を広げていき、反応開発や触媒開発の指針の一つとして貢献できる技術開発に取り組みます。

論文情報

掲載誌:Green Chemistry

論文タイトル:Solvent selection based on a conceptual process design by combining cost evaluation and life cycle assessments for developing new reaction pathways

著者:山木 雄大、Nguyen T. H. Thuy、原 伸生、谷口 智、片岡 祥

DOI:10.1039/d3gc04293f

用語解説

- CO2排出量

- 今回の評価においては、CO2排出量は、新しい溶媒の生産に伴い排出されるCO2および合成反応や分離操作、使用した溶媒のリサイクルの各工程で使用するエネルギー由来のCO2を考慮しています。これを目的物の生産量で割ることで、目的物1 kgの生産に対するCO2排出量[kg-CO2/kgproduct]として評価しています。

- 製造コスト

- 今回の評価においては、製造コストは、新しい溶媒の購入コスト、合成や使用した溶媒のリサイクルに必要な装置の購入コスト、生産プロセスで必要なエネルギーの価格を考慮しています。これを目的物の生産量で割ることで、目的物1 kgの生産に対する製造コスト[United States Dollar (USD)/kgproduct]として評価しています。

- 機能性化学品

- 医薬品や農薬、香料、電子材料のように、特別な物性や複雑な化学構造を持った有機化合物の総称です。高付加価値で重要な化学品である一方、多段階の反応や分離の操作が必要になるため、生産時に大量の廃棄物やCO2が発生することが問題となっています。

- プロセスシミュレーション

- 反応や抽出、蒸留などの計算モデルを計算機上で連結させて化学品生産プロセスを再現し、物質の流量やエネルギー消費量などを定量的に評価する計算プログラムです。

- 鈴木-宮浦クロスカップリング反応

- 鈴木-宮浦クロスカップリング反応は、炭素-炭素結合や炭素-ヘテロ原子結合を形成する有用な合成反応の一つです。反応溶媒には、反応物と炭酸塩を溶かすために、有機溶媒と水の混合溶媒が主に用いられます。今回の評価では、J. Sherwood(2020)に記載された合成方法と反応性能を参考にしました。

J. Sherwood, Beilstein J. Org. Chem. 2020, 16, 1001–1005.

お問い合わせ

産業技術総合研究所