2024-12-16 産業技術総合研究所

ポイント

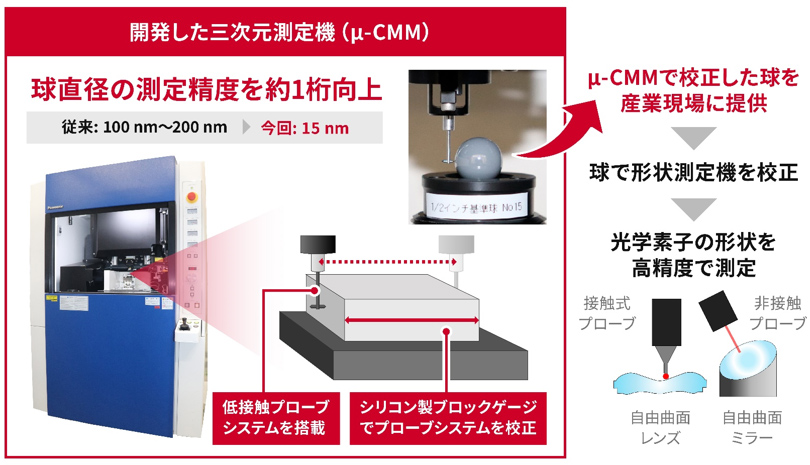

- 表面粗さが1ナノメートル以下のシリコン製ブロックゲージを基準とした球の直径の校正方法を提案

- 不確かさ(測定精度)15 nmで球の直径を測定できる三次元測定機(µ-CMM)を開発

- 先進運転支援システム(ADAS)の車載カメラレンズ、内視鏡用レンズ、半導体露光用ミラーなど光学素子の高精度化に期待

概要

国立研究開発法人 産業技術総合研究所(以下「産総研」という) 工学計測標準研究部門 長さ標準研究グループ 近藤余範 主任研究員、平井亜紀子 研究グループ長、川嶋なつみ 研究員、尾藤洋一 副研究部門長、パナソニック プロダクションエンジニアリング株式会社(以下、PPE)は世界最高レベルの精度を実現する球直径測定技術を開発しました。

近年、車載カメラや内視鏡などの高精細な画像が必要とされる分野において、それらのデバイスに搭載される光学素子は、光学性能を向上させるために設計形状の自由曲面化が進んでいます。自由曲面レンズ・ミラーでは、表面の凹凸をナノレベルに低減するだけでなく、曲率半径を含めた絶対形状をナノレベルで設計形状と合致させる必要があります。これを実現するにはナノレベルの加工技術だけでなく、それと同等以上の形状計測技術が不可欠です。

自由曲面レンズ・ミラーなどの光学素子の形状測定機において、絶対形状の測定精度は、形状測定機の基準として用いられる球の直径校正精度に依存しています。これまでの球の直径校正精度は、100 nmから200 nm程度の不確かさをもち、形状測定機のもつ測定の分解能や再現性に比べて高いとはいえません。今回、低接触力プローブシステムを搭載した三次元測定機(µ-CMM)と、シリコン製ブロックゲージを基準とした球直径校正方法を開発し、それにより不確かさ15 nmで球の直径を測定できました。この球を自由曲面形状測定機の基準として用いることで、自由曲面形状の高精度化が期待されます。

なお、この研究成果の詳細は、2024年12月7日に「Precision Engineering」に掲載されました。

開発の社会的背景

先端産業や基礎的な研究において、ナノレベルの形状精度が保証された光学素子の実現が求められています。例えば、スマートフォンに搭載される小型カメラレンズ、先進運転支援システム(ADAS)・自動運転(AD)を支える車載カメラレンズ、内視鏡用レンズなどの性能向上のために、球面・非球面レンズ形状の高精度化は常に求められています。また、半導体露光装置や基礎科学分野においても、例えば、X線を用いる放射光施設において必要な集光ミラー形状は球面から非軸・非球面に展開しており、要求される形状精度もナノレベルに到達しています。これらの光学素子の設計形状は年々複雑化しており、収差を最小にするために、今やフリーフォーム(自由曲面)と呼ばれるレベルに達しています。ナノレベルの精度の自由曲面素子を実現するためには、研磨・加工技術もさることながら、その素子形状の高精度な計測・評価技術が必須となってきます。例えば、製作したレンズの設計形状からの誤差が正確に計測できれば、その誤差をナノレベルで修正加工する超精密加工技術が開発できます。

研究の経緯

産総研は、自由曲面のナノレベル形状計測の実現を目指し研究開発を進めており、PPEはこのナノレベル形状計測を可能にする三次元測定技術の高度化および装置開発を推進しています。光学素子などの自由曲面が測定できる形状測定機は、接触式または非接触式の検出器(プローブ)を搭載しており、急峻な面をもつ表面形状を測定します。形状測定機は、まず表面形状が極めて高精度、かつ直径値が校正された球を測定し、その測定結果のずれから測定誤差を特定して補正することで、高精度化を図ります。球の表面形状は、2024年11月28日 産総研プレス発表の方法を利用した球面フィゾー干渉計を用いると数ナノメートルの精度で評価することが可能です。現状、形状測定機の測定精度は、基準として用いる球の直径校正精度がボトルネックとなっています。

球の直径は、一般的にアッベの原理に従った万能測長機を用いて校正され、その測定精度は100 nmから200 nm程度の不確かさです。万能測長機は、2つの対向する平面で球を挟み、2平面間の距離を球の直径として測定します。球を挟む際の測定圧は、サブニュートンオーダーからニュートンオーダーとなり、この大きな接触力によって球はサブマイクロメートルのオーダーで変形します。この変形量の補正は、球直径校正における重要な不確かさ要因の一つです。また、球を挟む2平面の平面度や平行度は、球面上の対向する2点を決定する上での大きな不確かさ要因となります。

今回、産総研とPPEは共同で低接触力(約0.1 mN)プローブシステムを搭載したµ-CMMを開発しました。また、ブロックゲージを基準にµ-CMMのプローブシステムを校正することで、球の対向する2点間の距離を高精度に測定する球直径校正方法を考案し、不確かさ15 nmの測定精度(約1桁向上)を達成しました。

なお、本研究開発は、独立行政法人 日本学術振興会 科学研究費助成事業「基盤研究(B)」(2021-2023年度)による支援を受けています。

研究の内容

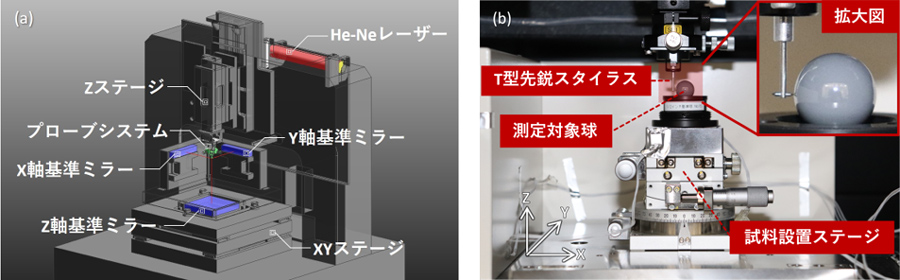

図1は、今回開発したµ-CMMの概略図と球直径測定時の様子です。この装置は、X・Y・Zの直交3軸ステージとプローブシステムで構成されています。各軸の移動量は、レーザー干渉計を用いて測定されます。各レーザー測定システムは、アッベの原理に従い、光軸がプローブ中心を通るように設計されています。

開発したµ-CMMのプローブシステムには、T型構造の探針(スタイラス)が搭載されています。球直径測定の手順は次の通りです。まず、図1(b)に示すように、スタイラスの先端を球の左側面に接触させ、球の中心を通るX軸と球表面が交わる点付近をスキャンすることで、球の左側の頂点を決定します。次に、プローブシステムを球の反対側に移動します。左側面と同様に、球の右側面をスキャンし、右側の頂点を決定します。得られた2点間の距離から、球の直径を算出します。また、球を回転させ複数個所の2点直径を測定することで、球の平均直径も算出できます。

図1 (a)今回開発したµ-CMMの概略図と(b※)球直径測定の様子

※原論文の図を引用・改変したものを使用しています。

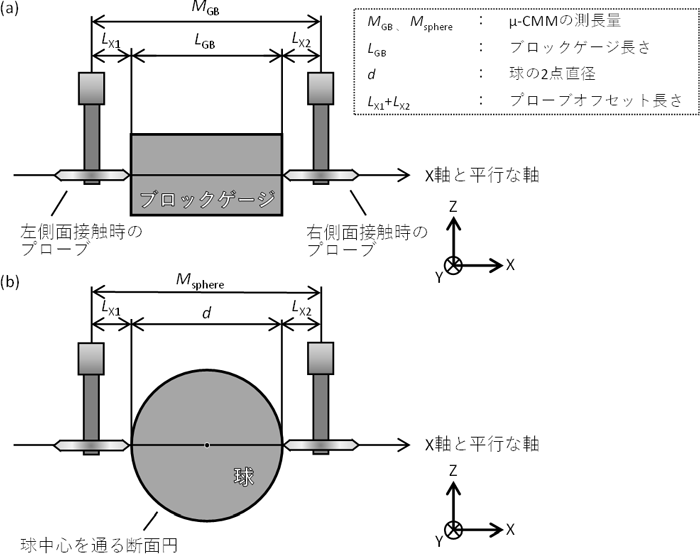

直径を校正するうえで最も重要なことは、µ-CMMのプローブオフセット長さをいかに高精度に決定するかです。プローブオフセット長さは、球の左右側面で接触するスタイラス先端間のX軸方向の距離を指します(図2のLX1+LX2)。私たちは、ブロックゲージを基準としてプローブオフセット長さを決定することにしました。

図2 (a)ブロックゲージを用いたµ-CMMプローブオフセット長さの校正と(b)球の2点直径測定

はじめに、µ-CMMを用いてブロックゲージを測定します(図2(a))。µ-CMMの測定量は、プローブシステムの移動量となります。プローブオフセット長さは、µ-CMMの測定量(MGB)から校正されたブロックゲージの長さ(LGB)との差として求まります(図2(a))。次に、校正されたプローブを用いて、ブロックゲージ同様に球の直径を測定します。µ-CMMの測定量(Msphere)から、校正されたプローブオフセット長さ(LX1+LX2)を差し引くことで球の2点直径(d)が求まります(図2(b))。

高精度なブロックゲージは、一般的にセラミック材料で製作されますが、材料の結晶構造に起因して、端面形状は数十nmの表面粗さ(凹凸形状)があります。その表面粗さは、プローブオフセット長さの決定の大きな不確かさ要因となります。今回、単結晶材料であるシリコンに着目し、1 nm以下の表面粗さで端面を研磨したシリコン製ブロックゲージを製作しました。製作したブロックゲージは、産総研が保有するナノメートルオーダーの測定精度、かつ、長さの国家標準にトレーサブルに校正できる両面干渉計(2018年9月4日 産総研プレス発表)を用いて校正しました。

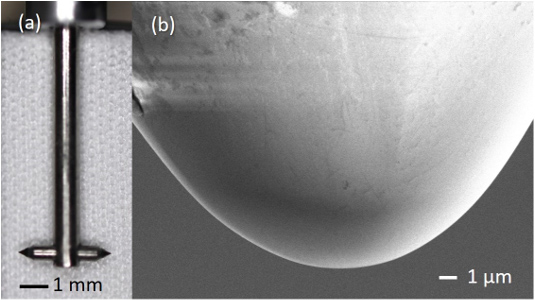

µ-CMMのスタイラス先端形状は、通常、サブミリメートルから数ミリメートルの球形です。ブロックゲージ端面の表面粗さが極めて滑らかになると、スタイラス先端球とブロックゲージ端面の間に働く相互作用力が大きくなることが知られており、プロービング性能に大きく影響します。我々は、相互作用力の影響を極力避けるため、先端曲率半径8 µmの先鋭ダイヤモンドスタイラスをT型構造としたプローブを製作しました(図3)。これにより、数nm以下の球の直径測定の繰り返し性を実現しました。

図3 (a)開発したT型先鋭スタイラスと(b)スタイラス先端(片側)の走査電子顕微鏡(SEM)画像

※原論文の図を引用したものを使用しています。

今回開発したµ-CMMを用いて直径約12.7 mmの窒化ケイ素製球を測定した結果(図1(b))、不確かさ15 nmで直径を測定することができました。今回校正した球は、産業現場に用いられる様々な光学素子の自由曲面形状測定機の基準として用いることができます。球の直径測定における、これまでの100 nmから200 nm程度の球の直径測定精度に対して校正精度が約1桁向上できたことにより、今後、産業現場で用いられる各種形状測定機の測定精度が飛躍的に向上することが期待されます。

今後の予定

産総研は、2025年1月を目処に、各種形状測定機の基準となる球や、内径測定器の基準として用いられるリングゲージ、穴径計測などに用いられるピンゲージの直径測定サービスを開始する予定です。また、産総研とPPEは共同で、校正された球を活用し、産業現場における自由曲面光学素子(レンズ・ミラー)のナノレベル絶対形状測定の開発も進めます。

論文情報

掲載誌:Precision Engineering

論文タイトル:Two-point diameter calibration of a sphere by a micro-coordinate measuring machine using a silicon gauge block as a reference standard

著者:Yohan Kondo, Akiko Hirai, Toshiharu Katsube, Natsumi Kawashima, and Youichi Bitou

DOI:https://doi.org/10.1016/j.precisioneng.2024.12.003

用語解説

- 三次元測定機(µ-CMM)

- 測定物にプローブを接触し、測定物表面のXYZ座標位置を読み取る座標測定機(CMM: Coordinate Measuring Machine)。プローブには非接触式もある。一般的なCMMは、プローブ測定点がXYZ座標測定用のスケール軸上と合致しない(アッベの原理を満たさない)ため、アッベの誤差が発生する。今回開発した三次元測定機は、測定精度を高めるため、レーザー干渉計を搭載し、レーザー光軸がプローブ中心を通るように設計したアッベの原理を満たすものである。一般的なCMMに対して、アッベの原理に従って微小な寸法を高精度に測定するために設計された三次元測定機を特にµ-CMM(micro-Coordinate Measuring Machine)と呼ぶ。nano-CMMと呼ばれることもある。

- ブロックゲージ

- ブロックの端面間の長さで定義される端度器の一つ。シンプルでありながら精度が非常に高く、加えて実用性も高いため、マイクロメーターやノギス、三次元測定機などの校正に用いられる、最も普及している長さ標準。

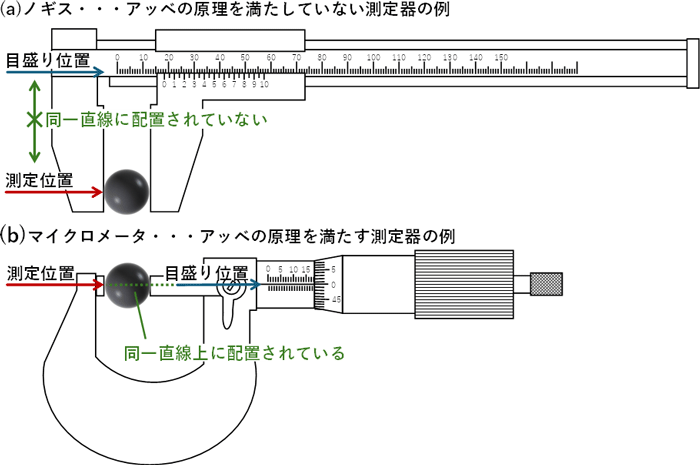

- アッベの原理

- 測定システムの幾何学的誤差を低減する方法として、「測定対象物の測定すべき長さとスケール(目盛り)の基線とは、測定方向において同一直線上に配置しなければならない。」と1890年Ernst Abbeによって提唱された原理。

- 2点直径

- 球を対向する平行な2平面で挟む距離。球の2点直径を三カ所以上で測定した値の相加平均値を平均直径と呼ぶ。

- 国家標準にトレーサブル

- ある測定機が標準器によって校正され、その標準器もより正確な(不確かさがより小さい)標準器によって校正されている、といった測定機の校正の連鎖が国家標準にたどり着けることが確かめられている場合、この測定機により得られた結果は国家標準にトレーサブルであるという。

お問い合わせ

産業技術総合研究所