3Dプリンティングを応用した高性能材料の開発に成功 Researchers repurpose 3D printing to discover high-performance material

2023-02-16 サンディア国立研究所(SNL)

◆サンディアの科学者は、エイムズ国立研究所、アイオワ州立大学、ブルカー社の研究者と共同で、3Dプリンタを使用して、現在ガスタービン機械に使用されている最先端の材料よりも強く、軽い、珍しい組成の高性能金属合金(超合金)を作製しました。この発見は、エネルギー分野だけでなく、航空宇宙産業や自動車産業にも広く影響を与える可能性があり、同様の合金の新種が発見されることを示唆するものです。

◆研究チームは、その成果を、Applied Materials Today誌に発表しました。

◆米国エネルギー情報局によると、米国では電力の約8割が化石燃料や原子力発電所から供給されている。どちらの発電所も、熱を利用してタービンを回し、電気を生み出している。発電所の効率は、タービンの金属部品がどれだけ高温になるかによって制限される。もしタービンをより高温で作動させることができれば、「より多くのエネルギーを電気に変換することができ、環境への廃熱の放出量を減らすことができます」と、サンディアの原子力エンジニアで研究には参加していないSal Rodriguez氏は言います。

◆サンディアの実験では、アルミニウム42%、チタン25%、ニオブ13%、ジルコニウム8%、モリブデン8%、タンタル4%の新しい超合金が、現在タービン部品に使われているものを含む他の多くの高性能合金よりも摂氏800度でより強く、室温に戻してもなお強いことが示されたのです。

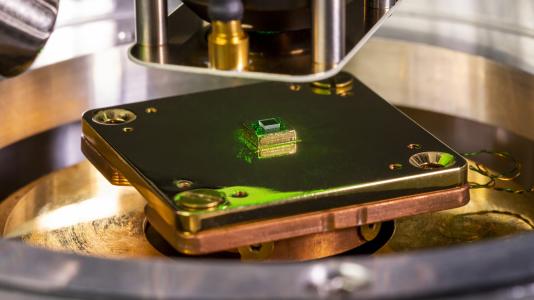

◆3Dプリントとも呼ばれる積層造形は、汎用性が高くエネルギー効率に優れた製造方法として知られている。一般的な印刷技術では、高出力レーザーを使ってプラスチックや金属などの材料を瞬間的に溶かします。溶けた材料が急速に冷えて固まると、プリンターがその材料を何層にも重ねて造形する。

◆しかし、この新しい研究は、この技術が、新しい材料を作るための高速で効率的な方法としても再利用できることを実証しています。サンディアのチームメンバーは、3Dプリンタを使用して、粉末状の金属をすばやく溶かし合わせ、すぐにそのサンプルを印刷しました。

◆単一金属が材料の半分以上を占めることはないため、サンディアの創作は合金開発の根本的な転換を意味するものでもある。鉄は約98%が鉄で、これに炭素などの元素を加えたものです。

<関連情報>

- https://newsreleases.sandia.gov/super_alloy/

- https://www.sciencedirect.com/science/article/pii/S2352940722003031

軽量積層造形超合金による高温での超高硬度化 Extreme hardness at high temperature with a lightweight additively manufactured multi-principal element superalloy

Andrew B. Kustas, Morgan R. Jones, Frank W. DelRio, Ping Lu, Jonathan Pegues, Prashant Singh, A.V. Smirnov, Jordan Tiarks, Eric D. Hintsala, Douglas D. Stauffer, Jessica K. Román-Kustas, Michael Abere, Emma M.H. White, Duane D. Johnson, Iver E. Anderson, Nicolas Argibay

Applied Materials Today Available online: 17 November 2022

DOI:https://doi.org/10.1016/j.apmt.2022.101669

Highlights

- •Additive manufacturing was utilized to produce light-weight AlMoNbTaTiZr multi-principal-element superalloy parts.

- •The alloy was characterized by a complex structure that enabled temperature-insensitive high-hardness up to 800 °C.

- •Density functional theory informed the alloy microstructure and the resultant temperature-insensitive hardness properties.

- •The value proposition of combining advanced (additive) manufacturing with advanced alloy design tools is discussed.

Abstract

Materials are needed that can tolerate increasingly harsh environments, especially ones that retain high strength at extreme temperatures. Higher melting temperature alloys, like those consisting primarily of refractory elements, can greatly increase the efficiency of turbomachinery used in grid electricity production worldwide. Existing alloys, including Ni- and Co-based superalloys, used in components like turbine blades, bearings, and seals, remain a performance limiting factor due to their propensity, despite extensive optimization efforts, for softening and diffusion-driven elongation at temperatures often well above half their melting point. To address this critical materials challenge, we present results from integrating additive manufacturing and alloy design to guide significant improvements in performance via traditionally difficult-to-manufacture refractory alloys. We present an example of a multi-principal element alloy (MPEA), consisting of five refractory elements and aluminum, that exhibited high hardness and specific strength surpassing other known alloys, including superalloys. The alloy shows negligible softening up to 800°C and consists of four compositionally distinct phases, in distinction to previous work on MPEAs. Density functional theory calculations reveal a thermodynamic explanation for the observed temperature-independent hardness and favorability for the formation of this multiplicity of phases.