2024-08-28 産業技術総合研究所

ポイント

- 半導体素子の劣化を引き起こすダメージを太陽電池の測定手法を用いて定量評価

- 半導体素子内のシリコン周辺におけるプラズマダメージの形成要因を分類評価

- 半導体チップの素子性能と信頼性の向上に貢献

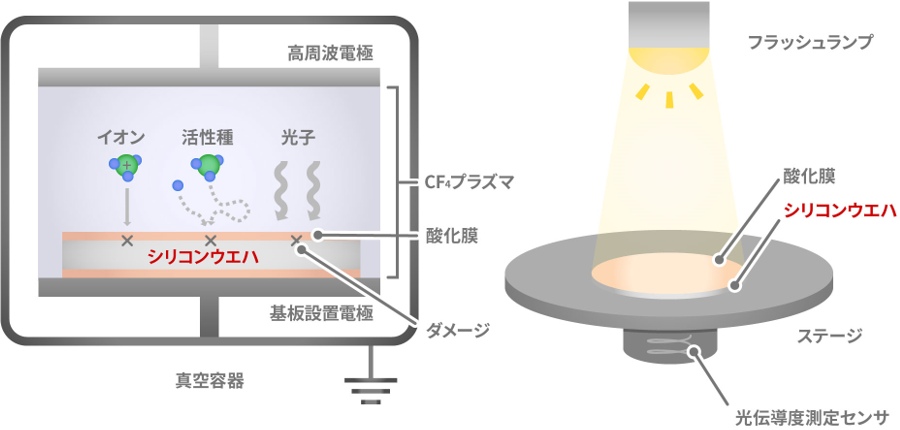

プラズマ加工(左)とダメージ検出(右)の概念図

概要

国立研究開発法人 産業技術総合研究所(以下「産総研」という)電子光基礎技術研究部門 布村 正太 上級主任研究員らは名古屋大学 低温プラズマ科学研究センターと共同で、半導体素子の劣化につながる微細加工ダメージの定量評価に成功しました。

超微細加工により高度に半導体素子が集積された半導体チップは膨大な情報量の高速演算処理に適しているため、クラウドのサーバーなど情報処理機器で広く利用されています。そこで用いられるシリコントランジスタは素子構造の微細化により性能の向上が図られていますが、微細加工のために用いられるプラズマ加工プロセスによるトランジスタ内部へのダメージが素子性能を劣化させるという問題がありました。プラズマダメージはさまざまなメカニズムで発生するため、ダメージの修復手法の確立も不十分でした。今回、シリコン太陽電池の研究開発分野で広く用いられる手法を用いて、シリコン表面近傍のダメージ量を簡便かつ短時間に定量評価することに成功しました。

今後、プラズマダメージの抑制技術や完全修復技術を開発し、半導体チップの性能と信頼性の向上に貢献します。なお、この技術の詳細は、2024年7月27日に「Applied Surface Science」に掲載されました。

開発の社会的背景

半導体チップは莫大な情報量を高速で演算処理するのに適しているため、スマートフォンやパソコンなどの個人向けデバイスからクラウドのサーバーなどの大規模なインフラまで、情報処理機器で広く利用されています。そのような中、IoTや生成AIなどデジタル社会の進展に伴い、より高速かつ低消費電力で情報処理を実施するために、半導体チップの性能と信頼性の向上が求められています。

シリコントランジスタにおいては、素子性能を向上させるために構造の微細化が進んでいます。しかし、微細構造形成ではプラズマ加工プロセスが用いられており、その際に発生するトランジスタ内部へのプラズマダメージが素子性能に大きな影響を与え、信頼性を低下させるという問題がありました。これまでプラズマダメージの発生メカニズムは解明されていない点も多く、ダメージの修復は不十分でした。

研究の経緯

産総研は、半導体素子の研究開発において性能と信頼性の向上を目指しており、半導体素子のダメージ量を評価する技術を開発してきました。今回、この技術を微細加工に広く用いられるプラズマ加工プロセスに適用し、半導体素子の劣化につながるダメージ量の簡便な定量評価に成功しました。また、ダメージの形成要因を分類し、ダメージ抑止に関する指針を獲得いたしました。

なお、本研究開発は、日本学術振興会の科学研究費助成事業「プラズマアニールによる半導体材料の欠陥修復メカニズムの解明(2023~2025年度)」による支援を受けています。また、本研究開発は、名古屋大学 低温プラズマ科学研究センターにおける共同利用・共同研究として実施されています。

研究の内容

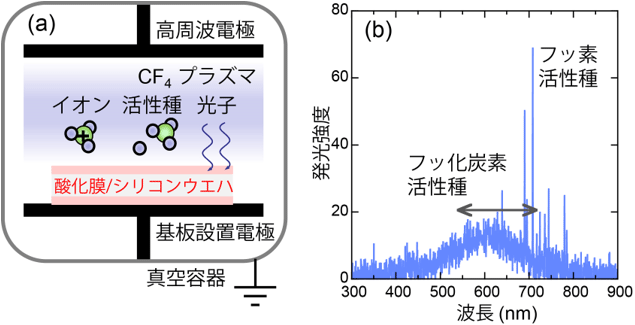

今回の研究は、トランジスタの素子性能を劣化させる原因となるダメージ量の定量評価を行う目的で、最もシンプルな構造モデルであるシリコンウエハ上に形成されたシリコン酸化膜のプラズマ加工を対象にしました。図1(a)にプラズマ加工に用いる実験装置の模式図を示します。真空容器内に四フッ化炭素(CF4)プラズマを生成し、電極上に設置したシリコン酸化膜(SiO2)を加工しました。加工時のプラズマの発光スペクトルを図1(b)に示します。発光スペクトルから、フッ化炭素活性種(CF3)やフッ素活性種(F)の存在がわかります。また、バックグラウンドは光子の存在を示しており、そのエネルギーが幅広く分布することがわかります。さらに加工に用いるプラズマは電離状態となっており、フッ化炭素イオン(CF3+)なども存在します。加工時のプラズマには、活性種、イオン、光子などのさまざまな粒子種が存在し、これらの粒子種が酸化膜表面のシリコン原子(Si)や酸素原子(O)と反応し加工が実現されます。

図1 (a)プラズマ加工の模式図と(b)プラズマの発光スペクトル

※原論文の図を引用・改変したものを使用しています。

今回の研究では、シリコン表面近傍のダメージの形成要因を分類するために、加工後の酸化膜の厚み(残膜の厚み)を変える実験を行いました。ダメージを定量的に評価するために、シリコンのキャリア寿命を測定しました。キャリア寿命の測定には、シリコン太陽電池の研究開発分野で広く用いられる擬定常状態光伝導度測定法を採用しました。この測定法を用いるとシリコン表面近傍のダメージを簡便に短時間で評価できます。キャリア寿命はダメージの発生により短くなり、ダメージの修復により長くなります。

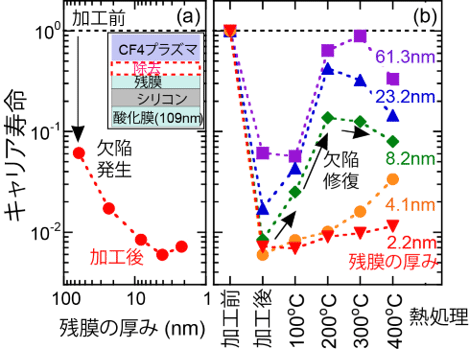

プラズマ加工後のキャリア寿命の変化を図2(a)に示します。縦軸はキャリア寿命、横軸は残膜の厚みを示しています。キャリア寿命は、残膜が薄くなると短くなり、より多くのダメージがシリコン表面近傍に発生することが示されます。

図2 (a)キャリア寿命の残膜の厚みに対する依存性。加工前の初期値(5.3 ms)で規格化。(b)キャリア寿命の熱処理温度に対する依存性。

※原論文の図を引用・改変したものを使用しています。

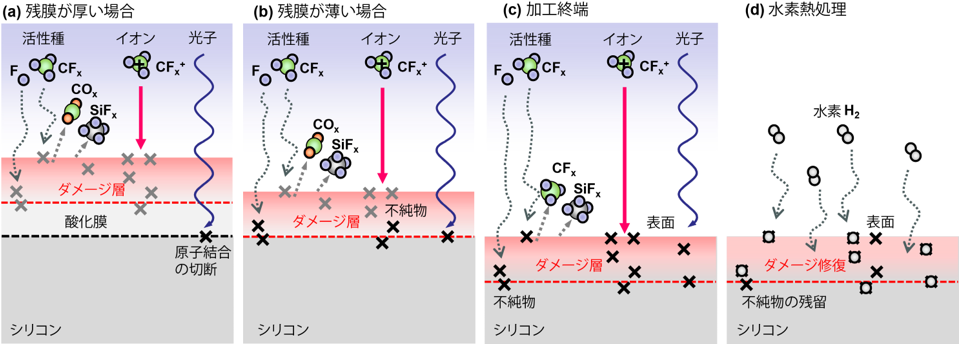

この加工ダメージは、酸化膜の加工に必要な活性種、イオン、光子が酸化膜表面に衝突し各種反応を介することによって発生します。図3にダメージの形成要因の分類を示します。光子は、その多くが酸化膜を透過しシリコン表面近傍で吸収されます。この光子の吸収に伴い、弱い原子結合が切断されダメージとして検出されます。光子が酸化膜を透過する確率は高く、そのため、酸化膜が厚い場合、光子がシリコン表面近傍のダメージを形成する主要な原因となります(図3(a))。

一方、イオンと活性種は、ウエハへの入射エネルギーが異なるため、酸化膜中への侵入長に違いができます。例えば、CF3+イオンの酸化膜への侵入長は数ナノメートル程度であり、CF3活性種は数原子層程度です。この違いにより、残膜が薄い場合(数ナノメートル程度)、イオンはシリコン表面近傍に到達し、ダメージを形成します(図3(b))。活性種は酸化膜への侵入が制限されるため、酸化膜加工の終端付近でのみシリコン表面にダメージを形成します(図3(c))。CF3+イオンやCF3活性種は、酸化膜やシリコンに対しては不純物であり、そのため、これらの混入がダメージとして捉えられます。このように、ダメージは、加工初期に光子によって形成され、その後、加工の進展とともにイオンおよび活性種によって形成されると考えられます。

図3 ダメージの発生と修復。 (a)厚膜の場合。(b)薄膜の場合。(c)加工終端付近。(d)水素熱処理。

※原論文の図を引用・改変したものを使用しています。

次に、ダメージの修復を目指し、水素(H2)ガス雰囲気中で加工後のウエハに熱処理を施し、キャリア寿命の変化を測定しました(図2(b))。熱処理後、キャリア寿命は長くなり、ダメージが修復されることがわかりました。この修復は、熱処理に伴う原子の再配列や水素による結合の修復によるものです(図3(d))。実験データより、ダメージの修復は熱処理温度と残膜の厚みに強く依存しました。残膜が厚い場合、ダメージは熱処理温度300 ℃でほぼ完全に修復され、400 ℃まで温度を上げるとキャリア寿命が逆に短くなることが観察されました。一方、残膜が薄い場合、温度とともにキャリア寿命が回復するものの、400 ℃まで温度を上げてもダメージが残留することが示されました。これらの結果を踏まえ、ダメージの修復には、最適な熱処理温度があるとともに、シリコン上の膜が薄い場合(おおむね10 nm以下)はイオンや活性種に由来する不純物を低減することが重要であることがわかりました。

今後の予定

今後はプラズマ技術を用いる微細加工において、今回の成果で得られた知見を活かし、イオンや活性種に由来するダメージの低減を図る技術開発を進めます。例えば、プラズマ加工時のイオンエネルギーの低減化技術や活性種の反応性を制御する技術を研究開発します。

また、将来的には各種半導体チップの高性能化と高信頼性化に貢献するために、半導体素子の加工ダメージを抑止するとともに、ダメージを完全に修復する技術の開発を目指します。

論文情報

掲載誌:Applied Surface Science

論文タイトル:Radical, ion, and photon’s effects on defect generation at SiO2/Si interface during plasma etching

著者:Shota Nunomura, Takayoshi Tsutsumi, Noriharu Takada, Masanaga Fukasawa , Masaru Hori

DOI:https://doi.org/10.1016/j.apsusc.2024.160764

用語解説

- トランジスタ

- 半導体チップに搭載される基幹素子の一つ。ソース、チャネル、ドレインおよびゲートから構成され、ゲート電圧でソースードレイン間のチャネル電流を制御する。

- プラズマ加工

- プラズマを用いシリコンウエハを微細加工する技術。プラズマエッチングとも呼ばれる。プラズマ中では、電子が原子や分子に衝突し、電子のやり取りを介して原子や分子が電荷を帯びた状態になる(イオン化)。また、電子が分子に衝突し分子結合の切断により、反応性が高い粒子種である活性種(ラジカル)が形成される。プラズマからシリコンウエハ表面に飛来する活性種とイオンの化学反応と物理的な衝撃の相乗効果により、シリコンウエハの微細加工が実現される。

- キャリア寿命

- シリコン内には電子およびホールと呼ばれるキャリアが存在する。電子とホールは、それぞれ、マイナスとプラスの電荷状態を有し、両者が遭遇すると再結合する。この再結合にかかる時間をキャリア寿命と呼ぶ。ダメージ部において、キャリアは捕獲され再結合する。そのため、キャリア寿命が短い場合、シリコンウエハのダメージが大きい。一方、ダメージの回復により、寿命は長くなる。

- 擬定常状態光伝導度測定法

- シリコンウエハの光伝導度を非接触で簡便に評価する手法。具体的には、ウエハにパルス光を照射し、光励起のキャリア(電子とホール)を生成する。電子とホールが再結合する様子をウエハの光伝導度から求めることが可能。シリコン太陽電池分野で広く利用される手法。

お問い合わせ

産業技術総合研究所