2023-03-30 量子科学技術研究開発機構

発表のポイント

- 化学処理とマイクロ波加熱を組み合わせた、新たなレアメタル精製技術をベリリウム実鉱石に適用し、ベンチ規模(実験室規模)となる約100グラムの溶解に成功

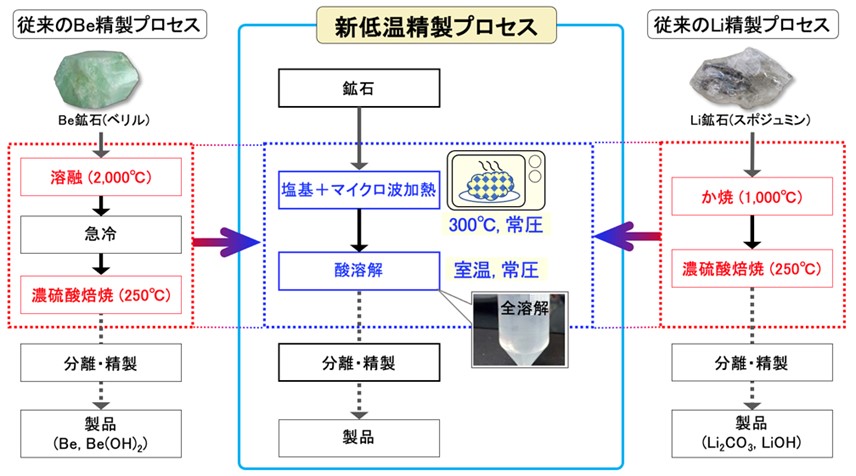

- ベリリウム実鉱石では、従来2,000℃と250℃の2段階の加熱処理を要するところ、加熱処理を300℃の1段階のみで溶解でき、精製プロセスの大幅な簡素化が図れることを実証

- 本成果により、同一の溶解設備で異なる鉱石の溶解処理が可能となり、汎用性の高いプラットフォーム技術として、この省エネ精製法の社会実装を推進

概要

国立研究開発法人量子科学技術研究開発機構(理事長 平野俊夫。以下「量研」という。)量子エネルギー部門六ヶ所研究所とマイクロ波化学株式会社(代表取締役社長CEO吉野巌。以下「MWCC」という。)は、令和3年12月22日、マイクロ波加熱を用いたレアメタルの省エネ精製技術に関する共同研究契約を締結して活動を進めてきました。

リチウム鉱山で採鉱し選別された実際のリチウム鉱石であるスポジュミン精鉱の溶解成功(令和4年7月13日共同プレス発表:https://www.qst.go.jp/site/press/20220713.html)に続き、この度、より溶解が困難なベリリウムの実鉱石ベリルを溶解することに成功しましたのでご報告いたします。

六ヶ所研究所での溶解試験の様子

従来、レアメタルの一つであるベリリウムの精製には、2,000℃もの高温で鉱石を溶融し、その後急冷して、より溶解しやすいガラス構造に変化させるガラス化処理と、そのガラスを250℃以上の濃硫酸で加熱溶解処理(焙焼処理)する2段階の加熱処理が必要でした。

量研では、化学処理とマイクロ波加熱を組み合わせた「アルカリ・マイクロ波溶融技術」について、0.2グラムのベリリウム結晶単体を使用し、机上試験規模での原理実証に成功しておりました。(令和3年5月27日プレス発表:https://www.qst.go.jp/site/press/20210527.html)。

今回、同技術について、100グラム規模の処理の可能なMWCC製のマイクロ波ベンチ装置を用いて、ベリリウムの実鉱石の溶解試験に適用し、その技術実証を試みました。その結果、塩基試薬による常圧下での300℃のマイクロ波加熱処理、及び常圧・室温下での酸溶解により、全溶解させ、溶解のための従来の2段階の加熱処理を1段階のみにできることを実証しました。これにより、実プラント設計に資するスケールアップ実証段階へと移行しました。

また、従来技術による鉱石の精製においては、鉱石ごとの反応処理機構が異なることから種類に応じて別々の溶解施設が必要でした。今回、リチウム実鉱石の溶解に成功したものと同じベンチ規模(実験室規模)装置、かつ同じ条件にて、ベリリウム実鉱石の溶解に成功したことによって、同一の溶解設備で異なる鉱石の溶解処理が可能で、さらに、複数の鉱石の一括処理もできる可能性が明らかになりました。

量研とMWCCは、この省エネ・CO2排出抑制に向けた新たな精製技術をプラットフォーム技術として標準化し、社会実装を通してカーボンニュートラルの実現とともに、核融合発電に不可欠なベリリウム及びリチウムを含め、日本の産業を支えている鉱物資源の安定確保、並びに経済発展に資するものです。

ベリリウム(Be)とリチウム(Li)の従来の精製技術(左右のプロセス)と新たな低温精製技術(中央のプロセス)

補足説明

技術開発の背景と目的

日本では、各種金属資源をほぼ海外からの輸入に頼っており、核融合炉の実現に不可欠なベリリウムやリチウム1)も例外ではありません。鉱物資源の供給は、コロナ禍も含め、紛争、自然災害、世界情勢、供給国の政情などに大きな影響を受けています。加えて供給国における鉱物資源産出量の減少や、鉱物精製に必要なエネルギーの供給不足による生産量の縮小の影響も受けており、鉱物資源の安定的確保は喫緊の課題です。さらに、鉱物から金属を精製する工程の多くは高温処理の工程を含んでおり、高エネルギー消費やCO2排出が問題となっています。

量研では、従来のベリリウム精製技術の代替技術として、省エネ・CO2排出抑制できる新たな精製技術を社会実装することを目指しています。量研で開発した新精製技術は、化学処理とマイクロ波2)による内部加熱3)を組み合わせた技術であり、従来技術では高温が必要であったレアメタル4)の精製を、マイクロ波加熱により300℃以下の低温で実現しました。

この技術はベリリウムを始め多くのレアメタル鉱物などに適用が可能ですが、これを各種産業へ技術移転して社会実装するためには、事業規模のプラント設計に必要な工学データを取得するための実証試験が不可欠です。

量研とMWCCの技術的基盤

従来のベリリウム精製では、鉱石(ベリル5))を外部加熱により2,000℃に溶融後急冷してガラス化して結晶性を弱めないと酸溶解できませんでした。量研では、アルカリ溶融技術6)にマイクロ波加熱を適用することにより、常圧、220℃以下の加熱により、0.2グラムのベリリウム結晶単体を全溶解し、その原理の実証に成功しました(令和3年5月27日プレス発表:https://www.qst.go.jp/site/press/20210527.html)。この精製法は、必要となるエネルギーを従来法の1/1,000に減らすだけでなく、CO2の排出を抑える技術であり、省エネでカーボンニュートラルに貢献できる精製技術です。本技術は、令和3年3月10日に国内特許出願し、現在国際PCT出願へ移行しています。

MWCCは、従来、大型化は困難であるとされていたマイクロ波プロセスの産業利用に取り組み、独自技術で課題を克服し、世界初の産業レベルでのマイクロ波プロセス工場立ち上げに成功し、化学業界における多様な分野に「省エネルギー」×「高効率」×「コンパクト」をもたらすマイクロ波プロセス導入を進めています。

同社はマイクロ波プロセスの導入による産業部門のCO2排出量削減を通じて、2050年までのカーボンニュートラル実現をリードする構想である“C NEUTRAL 2050 design”を独自で策定しました。「電化」と「マイクロ波プロセス」の2つの要素の掛け合わせたマイクロ波技術をあらゆる化学プロセスに導入することにより、化石資源を利用している従来プロセスと比較して90%以上のCO2排出削減し、2050年までに日本で30%、世界で10%の生産プロセスに導入することで、それぞれ年間1億トン、10億トンのCO2を削減するという、具体的な目標の実現に向け取り組んでいます(https://mwcc.jp/carbon_neutral/)。

このように、金属精製プロセスに大幅なエネルギー削減とCO2発生量の削減をもたらす、アルカリ・マイクロ波溶融技術を開発した量研と、マイクロ波技術をあらゆる化学プロセスに導入して90%以上のCO2排出削減を目指すMWCCは、両者が協働することで、互いが目指す「マイクロ波加熱を用いたベリリウムの省エネ精製技術の実用化」を強力に推進できるという考えで一致しました。

そしてこれまでに培った技術・ノウハウを基に、新精製技術の早期社会実装を目指す共同研究契約を締結し、青森県六ヶ所村にある量研の六ヶ所研究所において、事業規模のプラント設計に資する工学データを構築するため、処理量増加に伴って課題となるマイクロ波加熱のスケール効果の確認・最適化や実鉱物を用いた実証試験を開始しました。

ベリリウムに先立ち、同じくレアメタルの一つであり、注目されているリチウムについて、実際のリチウム鉱山で採鉱し選別されたリチウム鉱石のスポジュミン7)精鉱を用いて技術実証しました。従来技術ではリチウムを抽出するためにスポジュミン精鉱を先ず1,000℃以上の「か焼」処理8)によって結晶を相転移させ、濃硫酸による250℃以上の「焙焼」処理9)を必要としていましたが、300℃の加熱処理のみで溶解することに成功しました(令和4年7月13日共同プレス発表:https://www.qst.go.jp/site/press/20220713.html)。

そしてこの度、鉱山で採鉱されたベリリウムの実鉱石のベリルを、MWCC製の直径約50センチメートル、高さ約100センチメートルの反応器を有するマイクロ波加熱ベンチ装置を用いて、アルカリ・マイクロ波溶融技術による溶解性を調べる実証試験を行いました。その結果、リチウムの実鉱石同様ベンチ規模の100グラムのベリリウム鉱石を、本技術により300℃の加熱処理でベリリウムを溶解可能であることを実証し、同時に精製プロセスの簡素化も実現しました。

共同技術開発の意義及び波及効果

今回の共同研究による実証結果は、核融合発電の早期実現に向け、重要鉱種のベリリウム及びリチウムの資源安定確保に繋がる大きな成果です。

従来技術では、鉱石ごとの溶解反応機構が異なることから、鉱石に応じた別々の溶解施設が必要でした。今回、リチウム実鉱石の溶解に成功したものと同じベンチ規模装置、かつ同じ条件にて、ベリリウム実鉱石の溶解に成功したことにより、同一の溶解設備で異なる鉱石の溶解処理が可能で、なおかつ複数の鉱石の一括処理もできる可能性を明らかにしました。本技術は、低温処理化による省エネ及びCO2排出抑制だけでなく、設備整備の簡略・低コスト化などにも貢献できます。

量研とMWCCは、この新しい技術を、省エネ・CO2排出抑制の新たな精製技術をプラットフォーム技術として標準化を目指し、社会実装を通してカーボンニュートラル化とともに、鉱物資源の安定確保を目指します。

用語解説

1) リチウム(Li:Lithium)及びベリリウム(Be:Beryllium)

リチウムは、原子番号3で、白銀色の柔らかい元素で、アルカリ金属、そして、レアメタルの一つでもあります。融点(180℃)と沸点(1330℃)はアルカリ金属元素中で最も高く、比重0.534は、全金属元素の中で最も軽いという特徴があります。携帯電話、ノートパソコン等の充電用電池である小型リチウムイオン電池、電気自動車、家庭用蓄電池用の大型リチウムイオン電池の原料です。リチウム資源は、南米、オーストラリア、中国、アメリカなどに偏在し、地上埋蔵量は約3,000万トンと推定されています。

ベリリウムは、原子番号4で、銀白色の固体金属で細密六方晶の結晶構造、軽い(1.85 g/cm3)、融点が比較的高い(1,285℃)、高い熱伝導率などの特徴があり、レアメタルの一つでもあります。特定化学物質であり、その粉塵などが呼吸器を通して吸収されると肺の機能障害を生じる可能性があることから、粉塵などを取り扱う際には、局所排気設備など作業者の健康障害を予防するための措置・設備が必要です。

核融合炉の燃料の三重水素は、リチウムに中性子を当てて生産しますが、より多くの三重水素を生産するためには、中性子を増やす中性子増倍材であるこのベリリウムが大量に必要となります。

2) マイクロ波

電波の一つで、その応用範囲は広く、前述の電子レンジにおけるマイクロ波加熱以外には、携帯電話、衛生テレビ放送、無線通信、レーダーなど、現代の日常生活において、不可欠な技術として多く利用されています。

3) マイクロ波による内部加熱

電磁波(マイクロ波)を使って食品を加熱する電子レンジと同じ原理で、化学製品の原料や金属鉱石などを加熱する方法です。

「奥までマイクロ波が届かない」「外に漏れやすい」「反射する」「電波の分布を均一にしないと加熱ムラが発生する」等の理由から、これまでは、産業レベルのボリュームに応用するのがほぼ不可能とされていました。

4) レアメタル

英語の表記どおり、「希少な金属」を意味しており、厚さ30キロメートル前後の地球の表層である地殻での存在量が少ない金属や、存在量は豊富でも純粋な質では得ることが困難な金属などであり、現代の産業を支える非常に有用な金属です。

5) ベリル

ベリリウム(Be)鉱石の一つで、緑柱石とも呼ばれており、化学式は、Be3Al2Si6O18です。誕生石でも有名なエメラルド、アクアマリン、そして、近年新たに誕生石として追加された10石の内、モルガナイトもベリルです。宝石の原石でもあることから、熱的にも化学的にも非常に安定な鉱石です。

5) アルカリ溶融技術

溶融対象の試料と、試料を溶融させるためのアルカリ(塩基)試薬(融材)を混ぜて、500℃から1,100℃程度の高温で試料を溶融する方法です。通常は、ヒーターやバーナー等による外部加熱方式です。マイクロ波加熱もありますが、実用化されているのは発熱体を介した外部加熱です。

6) スポジュミン

リチウム(Li)鉱石の一つで、リシア輝石とも呼ばれており、現在のLi資源の約70%は、この鉱山資源のスポジュミンからLiを回収しています。化学式は、LiAlSi2O6で、最近では、新たな誕生石として追加された10石の内の一つ、クンツァイトもスポジュミンであり、宝石にもなることから、ベリル同様に安定で難溶解性の鉱石です。

7) か焼処理

鉱石などの原料の性質を変えるために加熱処理することで、熱分解や相転移を起こすための熱処理の工程です。

8) 焙焼処理

鉱石などの原料を、加熱下で化学反応によって処理しやすい化合物に変化させるための熱処理の工程です。