2024-06-25 産業技術総合研究所

ポイント

- 直径を最適化したカーボンナノチューブ束を適量添加することで優れた機械特性を持つセルロース繊維が実現

- 繊維の紡糸速度が3割増加し、生産性向上

- 製造時の環境負荷が高いレーヨンの代替となる素材としてランフラットタイヤのタイヤコードに応用

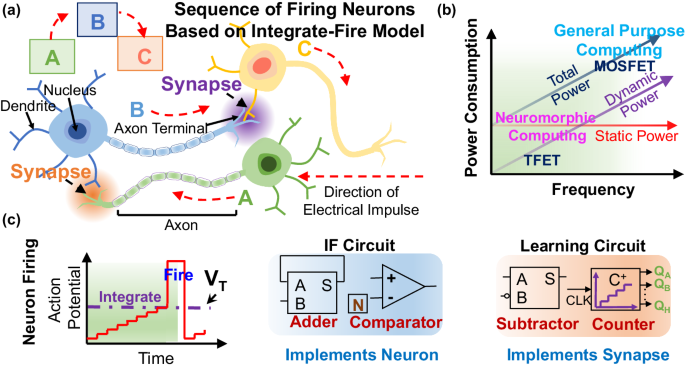

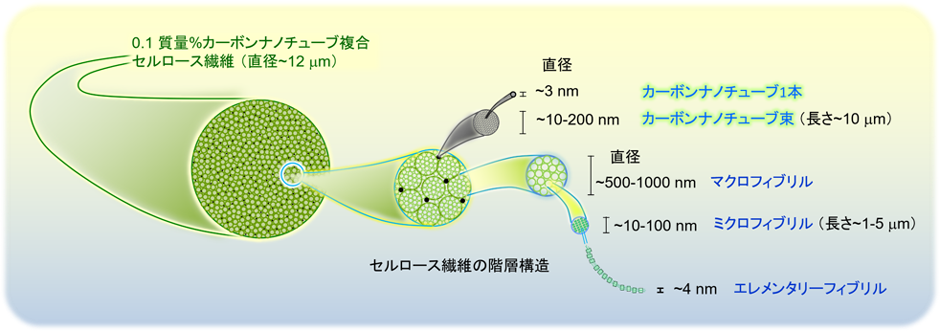

0.1質量%カーボンナノチューブ複合セルロース繊維の構造モデル

※原論文の図を引用・改変したものを使用しています。

概要

国立研究開発法人 産業技術総合研究所(以下「産総研」という)ナノカーボンデバイス研究センター 化学評価研究チーム 小橋 和文 研究チーム長、ナノデバイス研究チーム 森本 崇宏 研究チーム長、先端素材研究チーム 張 民芳 主任研究員、岡崎 俊也 首席研究員、ナノ材料研究部門 ハイブリッドアクチュエータグループ 杉野 卓司 主任研究員らは、オーミケンシ株式会社、国立大学法人 信州大学 後藤 康夫 教授と共同で、高強度レーヨンに匹敵する強度と伸度を両立した低環境負荷カーボンナノチューブ複合セルロース繊維を開発しました。

自動車の自動運転時における安全性を確保するために、走行中にパンクしたとしても一定距離走行を継続できるランフラットタイヤの使用が求められています。現在、ランフラットタイヤには、形状を保持するために主にレーヨンでできたタイヤコードが用いられています。セルロース繊維の一つであるレーヨンは製造時の環境負荷が高いことが問題となっています。しかし、環境負荷の低い方法で作製された他のセルロース繊維はレーヨンに比べると伸度とタフネスが劣っており、レーヨンの代替品はまだ開発されていません。

今回開発したカーボンナノチューブ複合セルロース繊維は、製造時の環境負荷を抑えながら高強度レーヨンに迫る強度と伸度を実現しました。これは、タイヤコードにおけるレーヨンの代替として大きなポテンシャルを秘めており、ランフラットタイヤへの導入により、自動運転システムの普及を後押しします。

なお、この研究成果の詳細は、2024年6月21日に「Composites Part B: Engineering」に掲載されました。

開発の社会的背景

自動車の自動運転技術が一般的になると、運転技術や自動車に関する知識が乏しい人だけが乗車することも想定されます。そのような状況でタイヤがパンクした場合、安全に対処を進めることが困難になるため、自動運転の自動車にはランフラットタイヤの導入が求められています。ランフラットタイヤとは、その側面にタイヤの形状を維持するための構造を備え、パンク時にも一定距離を走行できるタイヤです。タイヤ形状を維持するタイヤコードには主にポリエステル、ナイロンなどの繊維が使われていますが、中でもセルロース繊維の一つであるレーヨンは伸度とタフネスがともに高く、熱による性能低下が少ないため、特にランフラットタイヤにおいて広く導入されています。

レーヨンの製造過程では、溶剤として毒性の強い二硫化炭素(CS2)を使用します。二硫化炭素は揮発性が高く、レーヨンの製造工程で完全には回収できないため、一定量が大気中に放出されており環境への影響が懸念されています。二硫化炭素の代わりにリサイクル可能な溶剤を使用して製造したセルロース繊維は、製造過程の環境負荷が低く強度が高いものの伸度とタフネスがレーヨンのそれらに及ばず、レーヨンの代替としては十分な特性を有していません。ランフラットタイヤが普及し、自動車の自動運転が一般的になるためには、環境負荷が低く、レーヨンと同等の特性を有する繊維素材の開発が期待されています。

研究の経緯

2000年頃に、リサイクル可能なイオン液体を溶剤とするセルロース繊維の製造法(イオン液体溶剤法)が提案されましたが、得られる繊維の伸度とタフネスが高強度レーヨンに届かないことから機械特性の向上が課題となっています。そこでわれわれは優れた補強材として知られるカーボンナノチューブに注目しました。一般に補強材を添加すると材料強度は向上しますが、伸度は低下します。今回、タイヤコードとして十分な機械特性が得られるよう、補強材としてのカーボンナノチューブ束の大きさや添加量などを検討しました。

なお、本研究開発は、国立研究開発法人 新エネルギー・産業技術総合開発機構「戦略的省エネルギー技術革新プログラム/実用化開発/タイヤコード用CNT複合溶剤法セルロース繊維の開発」(2018~2020年度)、「脱炭素社会実現に向けた省エネルギー技術の研究開発・社会実装促進プログラム/実証開発/タイヤコード用CNT複合溶剤法セルロース繊維の開発」(2021~2024年度)による支援を受けています。

研究の内容

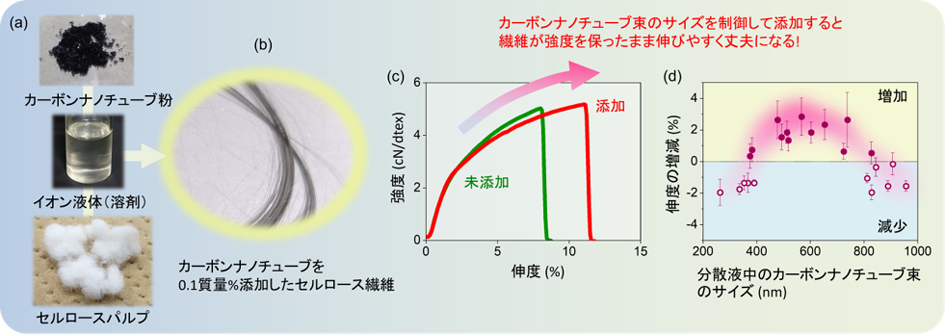

イオン液体溶剤法を用いたセルロース繊維の製造工程にカーボンナノチューブを組み込むには、溶剤に原料であるセルロースを溶かしてカーボンナノチューブを分散させる必要があります。イオン液体はカーボンナノチューブも均一に分散できることが知られており、この二つの原料と相性が良好です(図1a)。しかし、一般的な手法ではカーボンナノチューブを1本1本孤立した状態まで分散させるため、カーボンナノチューブは切断されて品質の低下が生じやすくなります。そこでわれわれは、カーボンナノチューブ本来の補強効果を引き出すため、その品質を保ちながら複数本からなる束としてイオン液体中に分散させました。図1bはその分散液から作製したカーボンナノチューブ複合セルロース繊維の写真です。図1cに示すようにカーボンナノチューブを0.1質量%添加することでセルロース繊維の強度を保ちながら伸度を3割増加、引張試験カーブの伸度と強度の積分で表されるタフネスを4割増加させることができました。図1dに分散液中のカーボンナノチューブ束のサイズに依存した繊維の伸度を示します。ここでのサイズとは遠心沈降法で測定したストークス直径(試料と同じ沈降速度、密度をもつ球形粒子の直径)です。サイズが約400~800 nmの範囲では、セルロース繊維の伸度が向上しますが、強度も低下せず保たれていることが判明しました。以上のように、カーボンナノチューブ束のサイズを調節して添加することで強度と伸度を両立させることに成功しました。さらに、繊維の紡糸速度(最大巻取速度)も3割増加し、生産性が向上することが分かりました。このようにわれわれはサイズを最適化したカーボンナノチューブ束を含む分散液を適量添加することで、環境負荷を低減したセルロース繊維の機械特性と生産性を向上できることを発見しました。これら性質の向上には、カーボンナノチューブ原料の選択も重要と考えています。今後、このカーボンナノチューブ複合セルロース繊維は、自動運転車の普及に向けたランフラットタイヤなどへの活用が期待されます。

図1 0.1質量%カーボンナノチューブ複合セルロース繊維の機械特性:(a)原料、溶剤、(b)繊維の写真、(c)繊維の引張試験カーブ、(d)カーボンナノチューブ束のサイズに依存した繊維の伸度

図1 0.1質量%カーボンナノチューブ複合セルロース繊維の機械特性:(a)原料、溶剤、(b)繊維の写真、(c)繊維の引張試験カーブ、(d)カーボンナノチューブ束のサイズに依存した繊維の伸度

※原論文の図を引用・改変したものを使用しています。

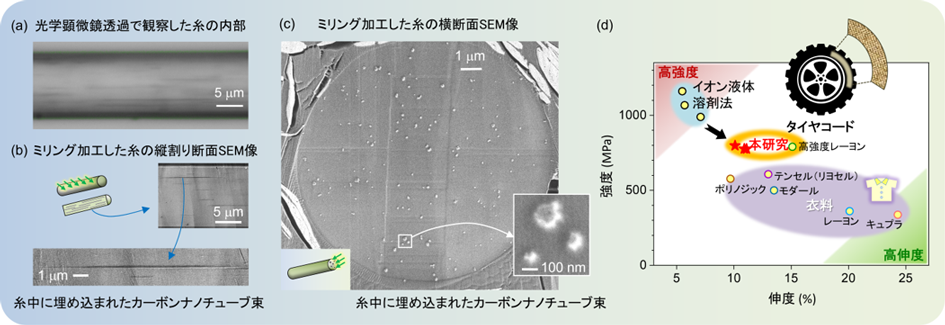

一般に補強材を加えると材料の強度と弾性率が向上しますが、伸度やタフネスが低下します。一方、可塑剤は材料を柔らかくし伸度とタフネスを増加させますが、強度と弾性率が低下してしまいます。このように材料に別の成分を添加して材料の機械特性を改良する場合、強度とタフネスは相反することが知られています。本研究で用いたカーボンナノチューブはセルロースよりも高い強度を持つため、セルロースに添加すると得られる複合材の高強度化が期待できます。本研究で製造したカーボンナノチューブ複合セルロース繊維は強度を保ったまま伸度とタフネスが向上しました。繊維の構造解析の結果、カーボンナノチューブ束の直径をセルロース繊維の中間階層構造と同程度(約10~100 nm)にして糸中に均一に分布させることで補強効果を発現させることに成功しました(図2abc)。これまでさまざまな補強材や機能付与剤を添加したセルロース繊維が研究されてきましたが、機械特性は主に強度と弾性率が注目され、今回のような補強材添加による補強効果の報告例はほとんどありません。各種カーボンナノチューブ(0.1~50質量%)やシリカ等の他の補強材(1~50質量%)を添加したセルロース繊維の報告例と比べた中では、本研究の繊維が最も高い強度を示しました。

タイヤコードの開発での本研究の意義が分かるよう、図2dに補強材は未添加のセルロース繊維(研究開発品および市販品)の伸度と強度の関係を示します。イオン液体溶剤法では1000 MPaを超える高い強度が得られますが伸びにくく、タイヤコードとしての伸度が足りません。一方、衣料などに使われる市販品は強度が低く伸びやすい特徴があり、タイヤコードとして使用するには強度が足りません。本研究のカーボンナノチューブ複合セルロース繊維は、タイヤコードとして使用されている高強度レーヨンに匹敵する強度と伸度を兼ね備えています。

図2 0.1質量%カーボンナノチューブ複合セルロース繊維の(a)内部、(b)縦割り断面、(c)横断面の顕微鏡画像と(d)各種セルロース繊維の伸度と強度の関係(イオン液体溶剤法は研究開発品でその他は市販品)

※原論文の図を引用・改変したものを使用しています。

概要図は本研究の繊維構造モデルをカーボンナノチューブとセルロースの構造解析を基に描かれています。この図が示すように糸断面中でカーボンナノチューブ束の直径をセルロース繊維の中間階層構造であるミクロフィブリルと同程度(~100 nm)に調節すると補強効果が発現しました。繊維の伸度が向上したのは、セルロース繊維質の構造で提案されているミクロフィブリル間で生じる水素結合の切断と再結合による滑りと共に、カーボンナノチューブとミクロフィブリルの疎水性表面どうしの滑りが生じたためと推定しています。

今後の予定

今後、実用的な製造プロセスの開発と得られる複合繊維の試作を進め、タイヤメーカーと連携し、タイヤメーカーで試作品の評価を受ける予定です。

論文情報

掲載誌:Composites Part B: Engineering

タイトル:Nanofiller effect of single-walled carbon nanotubes to elongate, toughen and acceleratingly produce ionic liquid dry-jet wet spun cellulose fibre

著者名:Kazufumi Kobashi, Takahiro Morimoto, Minfang Zhang, Takushi Sugino, Toshiya Okazaki, Junya Tsujino, Hideki Kajita, Yasuyuki Isojima, and Yasuo Gotoh

DOI:https://doi.org/10.1016/j.compositesb.2024.111643

用語解説

- レーヨン

- 木材パルプなどの原料を化学薬品に溶かして再生したセルロース繊維。石油を原料とするポリエステル、ナイロンなどの合成繊維とは異なり、天然資源を原料とする。

- カーボンナノチューブ

- 炭素原子だけで構成される直径が0.4~100 nm、長さが1~数十μmの一次元性のナノ炭素材料。その化学構造はグラファイト層を丸めてつなぎ合わせたもので表され、層の数が一枚だけのものを単層カーボンナノチューブ、複数のものを多層カーボンナノチューブと呼ぶ。

- ランフラットタイヤ

- パンクしてタイヤの空気圧がゼロになっても時速80キロメートルで80 kmの距離を走行できるタイヤ。パンク走行時には熱が発生するため、その素材には優れた耐熱性が求められる。

- タイヤコード

- タイヤの形状を保持する補強用の繊維で、タイヤの受ける荷重、衝撃、空気圧に耐える役割を持つ。タイヤの種類・サイズによってポリエステル、ナイロン、アラミド、レーヨンなどが使用されている。

- タフネス

- 引張試験で材料が破壊されるまでに必要なエネルギーで、応力ひずみ曲線の内面積値で表される。

- イオン液体

- イオンだけで構成される物質で、概ね100℃以下の低温で液体として存在する。

お問い合わせ

産業技術総合研究所