2024-09-19 ドイツ連邦共和国・マックスプランク協会(MPG)

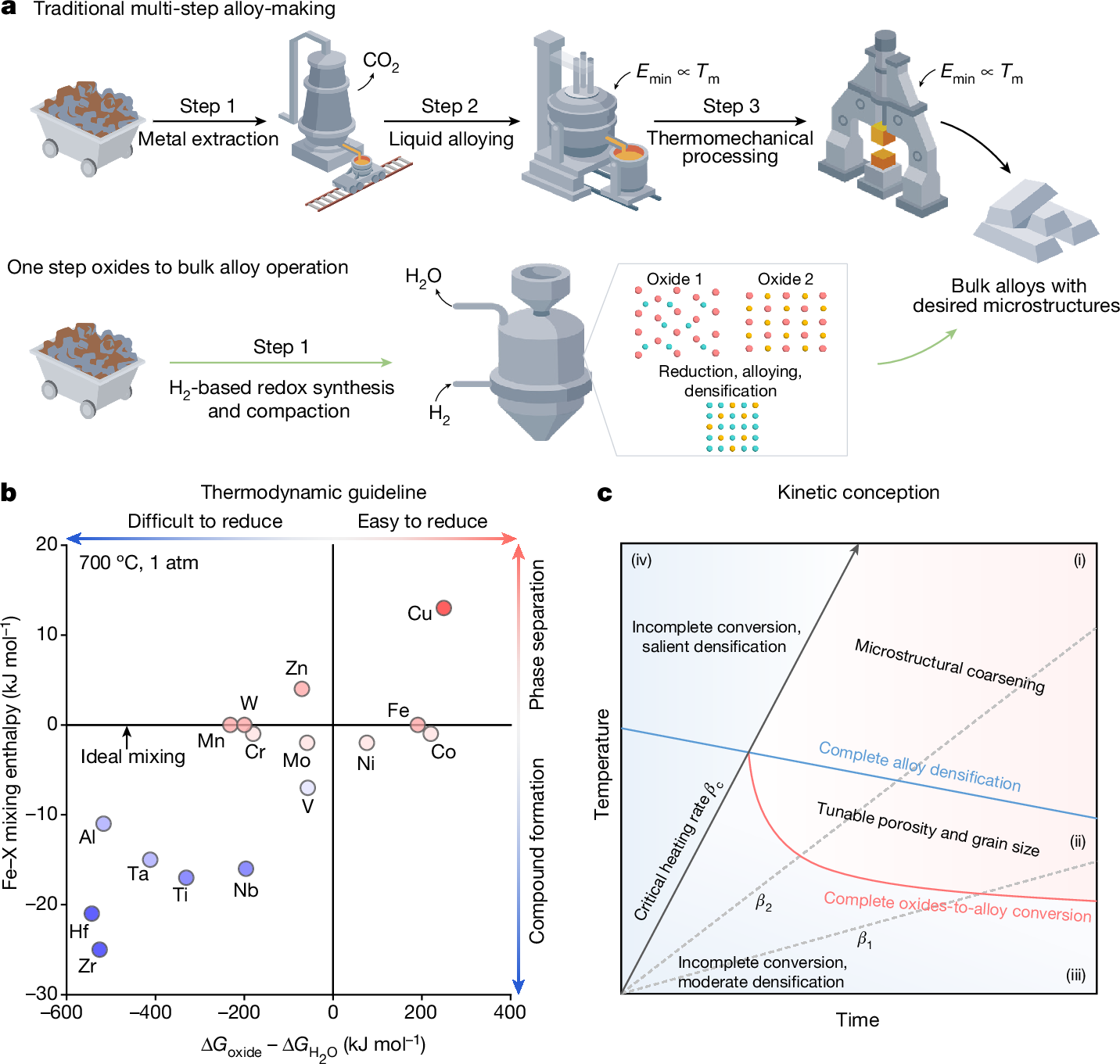

・ マックスプランク持続可能材料研究所(MPI-SusMat)が、鉱石からの金属抽出、合金化と加工を環境負荷の低い単一のプロセスに統合した、インバー合金作製技術を開発。

・熱膨張率の低い金属であるインバー合金は、鉄とニッケルをベースに構成される。金属生産は世界のCO2 排出量の 10%を占めており、鉄の生産では金属生産量 1 トン当たり 2 トンの、ニッケルの生産では 1トン当たり 14 トンの CO2 をそれぞれ排出している。

・ 新プロセスは、CO2 ゼロ・大幅な省エネによるインバー合金製造を可能にするもの。インバー合金は、航空宇宙、極低温輸送、エネルギーや精密機器の各分野において極めて重要な金属材料。

・ 従来の製造技術では、最初に鉱石から金属への還元、次に液化した元素の混合による合金の作製、最後に目的の特性を獲得するための熱機械的処理という 3 段階プロセスを経る。各工程でエネルギーを大量に消費し、エネルギー キャリア・還元剤として炭素に依存するため CO2 を大量に排出する。

・ また、炭素を使用した鉱石の還元により炭素が金属に混ざり込むが、新プロセスでは還元剤に水素を利用することで、副生物は水のみで CO2 排出がゼロ、最終製品からの炭素除去が不要な高純度の金属を直接製造による時間とエネルギーの節約、比較的低温度の固体プロセスであること、さらに、従来のような頻繁な冷却と再加熱が不要といった利点が得られる。

・ 新プロセスで製造したインバー合金は、従来プロセスで製造したものの低熱膨張特性に適合する上、微細化された粒径により優れた機械的強度も提供する。ただし、産業規模では、不純物を含む酸化物の精製工程の必要性、還元プロセスで使用する高純度水素の高コストや粗いバルク材料の製造に加圧工程の追加等の課題がある。

・ 新プロセスでは鉄、ニッケル、銅やコバルトも処理できるため、ハイテクアプリケーションに適した柔軟な磁性合金等の高エントロピー合金製造にも注目。また、高純度酸化物の代わりに冶金廃棄物を利用して副生物を価値ある原料に転換する、持続可能な未来の冶金の促進も期待できる。

・ 本研究には、アレクサンダー・フォン・フンボルト財団(AvH)と European Advanced Research Grant of

Dierk Raabe が資金を提供した。

URL: https://www.mpie.de/4990781/one-step-metallurgy

<NEDO海外技術情報より>

関連情報

Nature 掲載論文(フルテキスト)

One step from oxides to sustainable bulk alloys

URL: https://www.nature.com/articles/s41586-024-07932-w

Abstract

Metallurgical production traditionally involves three steps: extracting metals from ores, mixing them into alloys by liquid processing and thermomechanical processing to achieve the desired microstructures1,2. This sequential approach, practised since the Bronze Age, reaches its limit today because of the urgent demand for a sustainable economy2,3,4,5: almost 10% of all greenhouse gas emissions are because of the use of fossil reductants and high-temperature metallurgical processing. Here we present a H2-based redox synthesis and compaction approach that reforms traditional alloy-making by merging metal extraction, alloying and thermomechanical processing into one single solid-state operation. We propose a thermodynamically informed guideline and a general kinetic conception to dissolve the classical boundaries between extractive and physical metallurgy, unlocking tremendous sustainable bulk alloy design opportunities. We exemplify this approach for the case of Fe–Ni invar bulk alloys6,7, one of the most appealing ferrous materials but the dirtiest to produce: invar shows uniquely low thermal expansion6,8,9, enabling key applications spanning from precision instruments to cryogenic components10,11,12,13. Yet, it is notoriously eco-unfriendly, with Ni causing more than 10 times higher CO2 emission than Fe per kilogram production2,14, qualifying this alloy class as a perfect demonstrator case. Our sustainable method turns oxides directly into green alloys in bulk forms, with application-worthy properties, all obtained at temperatures far below the bulk melting point, while maintaining a zero CO2 footprint.