2018/09/28 東レ株式会社,科学技術振興機構(JST),内閣府政策統括官(科学技術・イノベーション担当)

ポイント

- 大学などによる分子設計技術や構造解析技術と、東レが保有する独自のナノアロイ技術を融合することによって、炭素繊維強化プラスチック(CFRP)のポリマー材料へ環動ポリマー構造を導入する「しなやかなタフポリマー」作製技術を確立した。

- 具体的には、CFRPのマトリックス樹脂中に環動ポリマーをナノスケールで均一に分散することに成功し、本来CFRPが持つ高い強度と剛性を維持しながら、従来に比べて約3倍の耐疲労特性を実現した。

- この技術により炭素繊維強化プラスチックは、今後10年間で、航空機、自動車、スポーツ用品、医療ほか幅広い分野への応用展開と市場拡大が期待される。

内閣府 総合科学技術・イノベーション会議が主導する革新的研究開発推進プログラム(ImPACT)の1つである「超薄膜化・強靭化『しなやかなタフポリマー注1)』の実現」(伊藤 耕三 プログラム・マネージャー、以下「本プログラム」)の一環として、東レ株式会社(以下、「東レ」)は、分子結合部がスライドする環動ポリマー構造注2)を炭素繊維強化プラスチック(以下、「CFRP」:Carbon Fiber Reinforced Plastics)に導入することで、CFRPの耐疲労特性注3)を向上させる新たなポリマーアロイ技術を開発しました。

CFRPは、その高い強度と剛性を利用して、航空機や自動車などの構造材料や、テニスラケット、ゴルフシャフト、釣り竿などのスポーツ用途、義肢などの医療用途などに広く利用されています。

CFRPのマトリックス樹脂(母材)として使われている熱硬化性樹脂注4)は、分子内に3次元架橋点(網目構造)を持つことから、優れた耐熱性、高強度、高剛性といった良好な機械的特性を示します。しかし、架橋点により分子の動きが制限されるために、材料の変形に追随できず、繰り返しの変形により壊れやすくなるという問題がありました。これを解決して、機械的特性と耐疲労特性を両立できれば、CFRPはより幅広い用途に展開できると期待されてきました。

本プログラムではこれまでに、分子結合部がナノメートルオーダーでスライドする環動ポリマーであるポリロタキサン注5)の構造を、熱可塑性樹脂であるポリアミドに組み込み、加えられた力を分子レベルで分散させて「いなす」ことで、強度や剛性を保ちながら、衝撃を受けても壊れにくいしなやかな材料を開発することに成功していました。これは、大学などによる分子設計技術や構造解析技術と、東レが保有する、2種類以上のプラスチックをナノメートル単位で最適に混合する「ナノアロイ®注6)技術」との連携によるものです。今回、同様の技術をCFRPに適用し、一般的なCFRPに環動ポリマー構造を組み込んだ結果、強度や剛性を維持しながら、繰り返し曲げ疲労試験において約3倍の耐疲労特性を達成しました。

CFRPを構成する熱硬化性樹脂へ環動ポリマー構造を導入したことによって、CFRPの持つポテンシャルを最大限に引き出せる可能性が見いだされたことから、今後、さらに幅広い分野への応用展開とCFRP材料市場の拡大が期待されます。

本研究は、東京大学の伊藤 耕三 教授、大阪大学の原田 明 特任教授、山形大学の伊藤 浩志 教授、井上 隆 客員教授、東京工業大学の中嶋 健 教授、理化学研究所の高田 昌樹 グループディレクター(東北大学 教授)と星野 大樹 研究員、アドバンスト・ソフトマテリアルズ株式会社、東レ・カーボンマジック株式会社の協力を得て行いました。

本成果は、以下のプログラム・研究開発課題によって得られました。

内閣府 革新的研究開発推進プログラム(ImPACT)

URL:https://www.jst.go.jp/impact/

小林 定之 研究主幹

プログラム・マネージャー:伊藤 耕三

研究開発プログラム:超薄膜化・強靱化「しなやかなタフポリマー」の 実現

https://www.jst.go.jp/impact/program/01.html

研究開発課題:車体構造用高靭性樹脂の開発

研究開発責任者:小林 定之(東レ株式会社 化成品研究所 研究主幹)

研究期間:平成26年10月~平成31年3月

本研究開発課題では、大学などによる分子設計技術や構造解析技術と、東レが保有するナノアロイ®技術を駆使して、応力分散性に優れる環動ポリマー構造をナノメートルオーダーで分散させた材料の創出に取り組み、車体構造用材料の高靭性化を目指しています。

<伊藤 耕三 プログラム・マネージャーのコメント>

本研究チームでは、「車体構造用樹脂強靭化プロジェクト」において、ポリマー材料への環動ポリマー構造の導入により、高剛性と高靭性を高水準で両立した車体構造用材料を開発しています。

今回の成果は、東レが保有するナノアロイ®技術の活用や学術機関との種々の連携を通して、環動ポリマー構造をCFRPのマトリックス樹脂中にナノメートルオーダーで均一に分散させることに成功した結果、強度、剛性を保ちながら一般的なCFRPと比較し約3倍の耐疲労特性を実現したものです。今後は、本材料の特徴を生かし、航空、自動車分野への実用化を目指すとともに、スポーツ・レジャー用品、義肢などの医療用途など、自動車以外の分野にも応用展開することを期待しています。

<研究の背景と経緯>

ポリマー材料は、自動車のバンパーや内装、家電製品の筐体などの身近な部材に用いられることが多く、衝突や落下で壊れないタフさが要求されます。一般的にポリマー材料は、硬いほど壊れやすく、柔らかいほど壊れにくい性質があります。CFRPのマトリックス樹脂として用いられる熱硬化性樹脂は、分子内に架橋点を持つことから、熱可塑性樹脂と比較して優れた強度・剛性を示しますが、架橋点により分子の動きが制限されることで、材料の変形に追随できず、繰り返しの変形により壊れやすくなる懸念があり、耐疲労特性向上によるさらなる高性能化が期待されていました。

CFRPにおいて熱硬化性樹脂の耐疲労特性を向上させる方法として、靱性に優れるゴム成分の配合が知られていますが、ゴムは、弾性率やガラス転移温度が低いため、ゴム成分の配合により、樹脂硬化物の弾性率が低下し、耐疲労特性と剛性、強度のバランスを取ることは困難でした。

本プログラムでは、熱硬化性樹脂の架橋点に、ポリロタキサンのような環動ポリマー構造を効果的に配置して、ポリロタキサンが持つ「加えられた力を分子レベル(ナノメートルオーダー)でのスライドで『いなす』効果」を活用することにより、強さと硬さを保ちながら、耐疲労特性を大幅に向上させ、CFRPのポテンシャルを最大限に発揮させることを検討してきました。

<研究の内容>

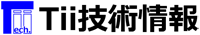

ポリロタキサンは複数のリング状の分子をひも状の分子が貫通した、数珠やネックレスのような構造を持ったポリマーです(図1a)。このリング状の分子と、熱硬化性樹脂の分子をつなぎ合わせることで、分子結合部がひも状の分子に沿ってスライドする環動ポリマー構造を組み込むことができます(図1b)。

本プログラムでは、大学などによる分子設計技術や構造解析技術と、東レが保有する、2種類以上のプラスチックをナノメートル単位で最適に混合する「ナノアロイ技術」との連携により、ポリロタキサンをCFRPのマトリックス樹脂である熱硬化性樹脂中にナノスケールで均一に分散させることに取り組みました。具体的には、分子設計技術に基づきポリロタキサンの分子構造を最適化した上で、熱硬化性樹脂の出発原料である低粘度の低分子量化合物(プレポリマー)とポリロタキサンを攪拌、混合、溶解し、分子レベルで均一な相溶混合物とした後、重合の化学反応で生じる相溶性変化を利用することで、ポリマーアロイ構造をナノレベルで高度に制御しました。

こうして合成した熱硬化性樹脂をCFRPのマトリックス樹脂として使用した結果、一般的なCFRPが有する高強度、高剛性(弾性率)を保ちながら(図2a、b)、繰り返し曲げ疲労試験において、環動ポリマー構造を組み込まない場合に比べ、耐疲労特性を約3倍にまで向上させることに成功しました(図2c)。

透過型電子顕微鏡による観察の結果、熱硬化性樹脂中にポリロタキサンがナノメートルオーダーで均一に存在することが確認できました(図3)。このことから、相溶状態から硬化させて、ポリロタキサンを架橋点に均一に配置させることが本技術のキーであると考えられます。さらにポリロタキサンがナノメートルオーダーに均一に分散させた熱硬化性樹脂の大変形後の透過型電子顕微鏡による観察の結果、ナノ分散した環動ポリマーを起点に、万遍なく微細なクラック(1マイクロメートル程度)が形成されていることが確認できました(図4)。こうして、熱硬化性樹脂の破壊の起点となりうる架橋点に分子結合部がスライドする環動ポリマー構造を効果的に組み込み、変形時に受けた力を分子レベルで「いなす」効果を発揮できる分子構造を実現したことにより、今回の耐疲労特性の劇的な向上が達成できました。

<今後の展開>

今回開発した熱硬化性樹脂への環動ポリマー構造導入技術によって、CFRPの持つポテンシャルを最大限に引き出せる可能性が見いだされたことから、CFRPは、航空、自動車、家電製品、スポーツ用品、医療用途など、さらに幅広い応用展開と材料市場の拡大が期待されます。今後は、本技術を適用したポリマー材料を、自動車用構造部材、衝撃吸収部材など、高い耐衝撃性と耐疲労特性が要求される構造用部材のベースポリマーとして展開して、新規用途の開発を進め、2020年代前半の実用化を目指します。

<参考図>

(a)

![]()

(b)

![]()

図1 分子の模式図

(a)ポリロタキサン分子の模式図。リング状の分子をひも状の分子が貫通した構造を持っている。

(b)ポリロタキサンを架橋した環動ポリマー構造の模式図。引っ張られることで、リング状の分子がひも状の分子に沿って滑るように動く。

(a)

![]()

(b)

![]()

(c)

![]()

図2 従来品との比較試験結果

(a)3点曲げ強度(従来材料を1としたときの相対値)。従来材料と同等の曲げ強度を示す。

(b)3点曲げ弾性率(従来材料を1としたときの相対値)。従来材料と同等の曲げ弾性率を示す。

(c)破断までの繰り返し曲げ回数(曲げ疲労特性)。厚さ3ミリメートルの試験片を繰り返し曲げた際に、破断するまでの曲げ回数。開発材料の耐疲労特性は約3倍に向上した。

![]()

図3 透過型電子顕微鏡観察結果

TEM(透過型電子顕微鏡)による構造観察結果。マトリックス樹脂中に100ナノメートル以下のポリロタキサン相が均一に分散していることが分かる。

![]()

図4 大変形後の透過型電子顕微鏡観察結果

TEM(透過型電子顕微鏡)による構造観察結果。ナノ分散した環動ポリマーを起点に、万遍なく微細なクラック(1マイクロメートル程度)が形成されていることが分かる。

<用語解説>

- 注1)ポリマー

- 小さな分子が繰り返し結合してできた、ひも状の分子。プラスチック、化学繊維、ゴムはポリマーからできている。

- 注2)環動ポリマー構造

- 分子の結合部分がスライド可能な分子構造。ポリロタキサン中の環状分子を目的のポリマーと架橋して作成する(図1b参照)。

- 注3)耐疲労特性

- 試験片を繰り返し曲げ、疲労させた際の耐久性。破断するまでの繰り返し曲げ回数を指標とした。

- 注4)熱硬化性樹脂

- 加熱により硬化(重合)させることで、3次元架橋構造(網目構造)を形成することから、剛性、強度に加え耐熱性、耐薬品性に優れるポリマー。硬化前のプレポリマーは炭素繊維への含浸性に優れることからCFRPのマトリックス樹脂として用いられる。

- 注5)ポリロタキサン

- 複数のリング状の分子をひも状の分子が貫通した、数珠やネックレスのような構造を持ったポリマー(図1a参照)。

- 注6)ナノアロイ®

- 2種類以上のプラスチックをナノメートル単位で最適に混合する技術。

(ナノアロイ®は、東レ株式会社の登録商標です。)

<お問い合わせ先>

<研究に関すること>

小林 定之(コバヤシ サダユキ)

東レ株式会社 化成品研究所 研究主幹

<ImPACTの事業に関すること>

内閣府 革新的研究開発推進プログラム担当室

<ImPACTプログラム内容およびPMに関すること>

科学技術振興機構 革新的研究開発推進室

<報道担当>

東レ株式会社 広報室

科学技術振興機構 広報課